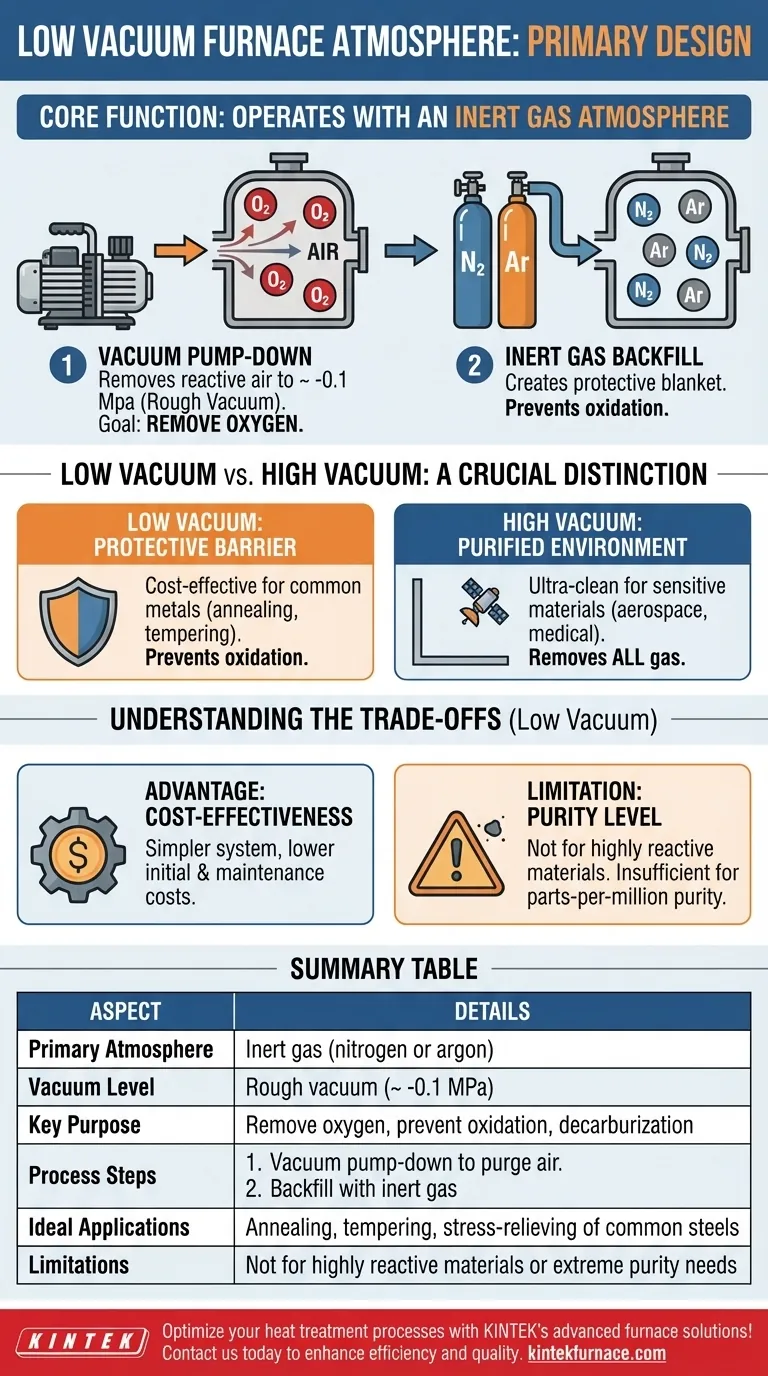

À la base, un four à vide poussé est principalement conçu pour fonctionner avec une atmosphère de gaz inerte, le plus souvent de l'azote ou de l'argon. La partie "vide" de son nom fait référence au processus initial d'utilisation d'une pompe à vide pour éliminer l'air réactif avant l'introduction de ce gaz inerte, créant ainsi un environnement contrôlé et pauvre en oxygène.

L'objectif clé d'un four à vide poussé n'est pas de créer un vide absolu, mais d'éliminer efficacement l'oxygène et autres gaz réactifs de la chambre. Il remplace ensuite cet air par une atmosphère protectrice et inerte pour prévenir l'oxydation pendant le traitement thermique.

Le rôle de l'atmosphère dans un four à vide poussé

Comprendre comment cette atmosphère est créée révèle sa fonction. Le processus est une méthode délibérée en deux étapes conçue pour l'efficacité et la protection.

Étape 1 : Le pompage à vide

Le cycle commence par l'utilisation d'une pompe à vide pour éliminer la majeure partie de l'air présent dans la chambre du four. Ce processus atteint généralement un niveau de vide d'environ -0,1 MPa, ce qui est considéré comme un vide grossier ou poussé.

L'objectif critique de cette étape n'est pas de créer un espace vide, mais d'éliminer l'oxygène et autres gaz atmosphériques qui réagiraient avec la pièce à usiner à haute température.

Étape 2 : Le remplissage par gaz inerte

Une fois que l'air réactif a été purgé, le four est rempli d'un gaz inerte de haute pureté, tel que l'azote ou l'argon.

Ce gaz inerte remplit maintenant la chambre, servant de « couverture » protectrice autour du matériau en cours de traitement. Étant donné que ces gaz ne réagissent pas facilement avec d'autres éléments, ils empêchent l'oxydation, la décarburation et d'autres réactions superficielles indésirables pendant le cycle de chauffage.

Vide poussé contre Vide poussé (Haute technologie) : Une distinction cruciale

Le terme « four à vide » peut prêter à confusion. La distinction entre un système à vide poussé et un système à vide poussé (haute technologie) est essentielle, car ils servent des objectifs différents.

Vide poussé : Une barrière protectrice

Un four à vide poussé utilise son atmosphère inerte comme une barrière protectrice. Le pompage initial ne fait que dégager la voie pour que cette barrière soit efficace. Il est conçu pour être une méthode rentable pour prévenir les formes les plus courantes de contamination atmosphérique, comme l'oxydation.

Vide poussé (Haute technologie) : Un environnement purifié

Un four à vide poussé (haute technologie), en revanche, vise à éliminer autant de molécules de gaz que possible pour créer un environnement quasi parfaitement vide et ultra-propre. Ceci est essentiel pour les matériaux très sensibles où même des traces de gaz peuvent provoquer une contamination.

Comprendre les compromis

Le choix d'un système à vide poussé implique un compromis clair entre le coût et la pureté de l'atmosphère.

Avantage : Rentabilité

Les fours à vide poussé sont nettement moins complexes et moins chers que leurs homologues à vide poussé (haute technologie). Les pompes, les joints et les systèmes de contrôle requis sont plus simples, ce qui entraîne un investissement initial et des coûts de maintenance réduits.

Limitation : Niveau de pureté

Un système à vide poussé ne convient pas à toutes les applications. Il ne crée pas un environnement véritablement pur. Pour les matériaux extrêmement réactifs ou sensibles même à des niveaux de contamination de quelques parties par million (comme le titane ou certains superalliages), un vide poussé est insuffisant.

Conséquence : Pertinence du processus

Cela rend les fours à vide poussé idéaux pour les processus de traitement thermique généraux tels que le recuit, le revenu et la relaxation des contraintes des aciers courants. L'objectif principal est ici d'empêcher la formation de calamine et une oxydation importante, ce que ce système accomplit parfaitement.

Faire le bon choix pour votre objectif

Le choix du bon four dépend entièrement de votre matériau et du résultat souhaité du processus.

- Si votre objectif principal est d'empêcher l'oxydation des métaux courants pour des processus tels que le recuit : Un four à vide poussé rempli d'un gaz inerte offre une excellente protection à un coût raisonnable.

- Si votre objectif principal est de traiter des matériaux hautement réactifs ou des applications nécessitant une pureté extrême (par exemple, médical, aérospatiale) : Un four à vide poussé (haute technologie) est non négociable pour éviter toute forme de contamination.

En fin de compte, adapter la capacité atmosphérique du four à vos exigences de processus spécifiques est la clé pour obtenir des résultats constants et de haute qualité.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Atmosphère principale | Gaz inerte (azote ou argon) |

| Niveau de vide | Vide grossier (~ -0,1 MPa) |

| Objectif principal | Éliminer l'oxygène, prévenir l'oxydation, la décarburation |

| Étapes du processus | 1. Pompage à vide pour purger l'air 2. Remplissage avec un gaz inerte |

| Applications idéales | Recuit, revenu, relaxation des contraintes des aciers courants |

| Limites | Non destiné aux matériaux très réactifs ou aux besoins de pureté extrême |

Optimisez vos processus de traitement thermique avec les solutions de fours avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des fours à haute température tels que les fours à vide et à atmosphère, adaptés à vos besoins uniques. Notre personnalisation approfondie garantit un contrôle précis pour des résultats sans oxydation. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos produits peuvent améliorer votre efficacité et votre qualité !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Comment une atmosphère inerte empêche-t-elle l'oxydation ? Protéger les matériaux des dommages causés par l'oxygène

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- Comment fonctionne une atmosphère chimiquement inerte dans un four ? Empêcher l'oxydation et assurer la pureté des matériaux

- À quoi sert l'azote dans un four ? Prévenir l'oxydation et contrôler la qualité du traitement thermique