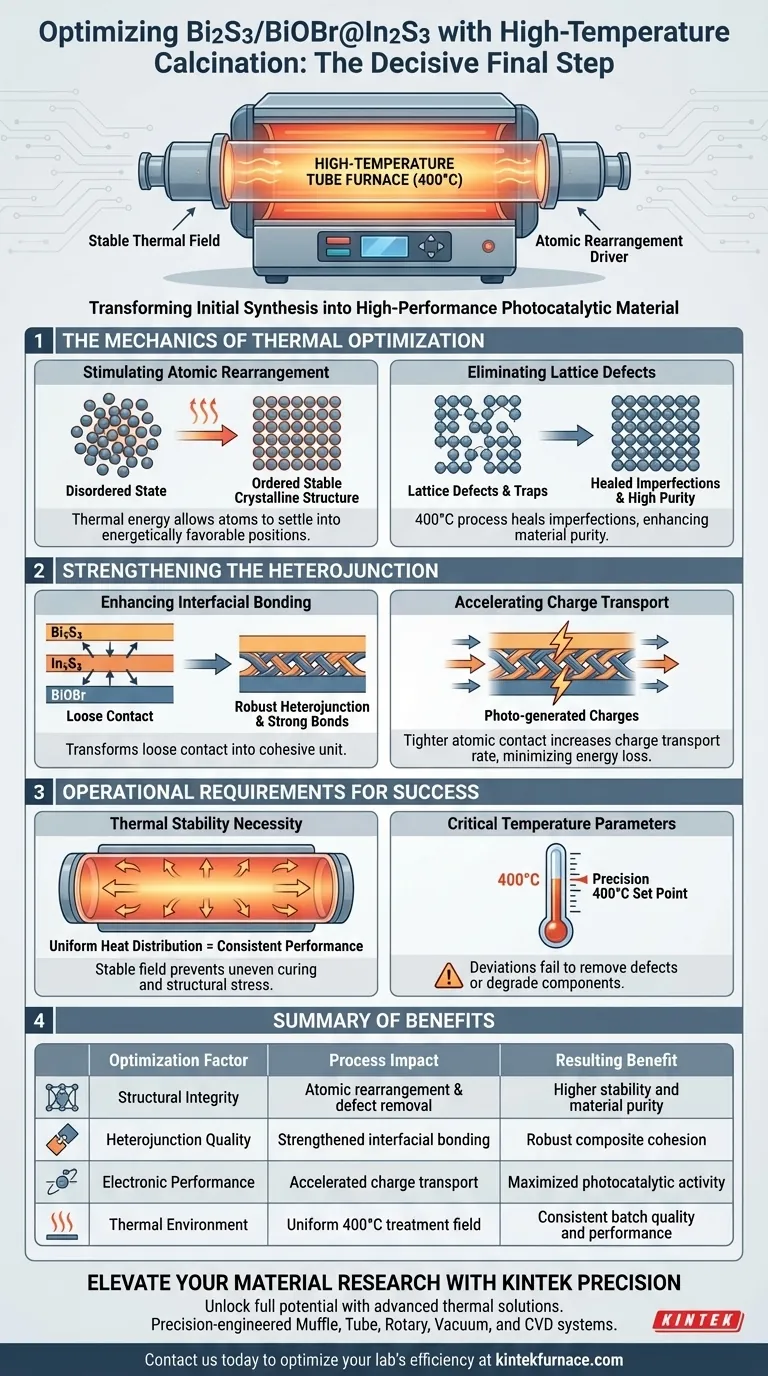

Le processus de calcination utilisant un four tubulaire à haute température est l'étape finale décisive pour optimiser l'intégrité structurelle du Bi2S3/BiOBr@In2S3. En maintenant un champ thermique stable, généralement à 400°C, ce traitement entraîne le réarrangement atomique nécessaire pour affiner le matériau composite après la synthèse initiale.

La calcination fournit l'énergie thermique nécessaire pour éliminer les défauts de réseau et solidifier les liaisons entre les composants du matériau. Cette perfection structurelle est le principal moteur d'un transport de charge efficace et d'une performance photocatalytique maximisée.

La Mécanique de l'Optimisation Thermique

Stimuler le Réarrangement Atomique

La synthèse de composites complexes laisse souvent les atomes dans un état désordonné. Le traitement à haute température utilise l'énergie thermique pour stimuler le mouvement de ces atomes au sein de la structure du réseau.

Cette énergie permet aux atomes de se stabiliser dans des positions plus favorables énergétiquement. Le résultat est une structure cristalline plus ordonnée et stable.

Éliminer les Défauts de Réseau

Lors de la création initiale du Bi2S3/BiOBr@In2S3, des imperfections appelées défauts de réseau sont inévitablement introduites. Ces défauts peuvent agir comme des pièges qui entravent les performances du matériau.

Le processus de calcination à 400°C répare efficacement ces imperfections. En éliminant ces défauts, le matériau atteint un degré de pureté et de continuité structurelle plus élevé.

Renforcer l'Hétérojonction

Améliorer la Liaison Interfaciale

La force principale d'un matériau composite réside dans la qualité des interactions entre ses différents composants. La calcination améliore considérablement la force de liaison interfaciale entre le Bi2S3, l'In2S3 et le BiOBr.

Ce processus transforme un contact lâche en une hétérojonction robuste. Une hétérojonction solide est essentielle pour que le matériau fonctionne comme une unité cohérente plutôt que comme des parties séparées.

Accélérer le Transport de Charge

La connexion physique entre les composants dicte la manière dont l'énergie se déplace dans le matériau. Un contact plus étroit au niveau atomique augmente directement le taux de transport des charges photogénérées.

Lorsque les charges se déplacent librement à travers l'interface, la perte d'énergie est minimisée. Cette optimisation est le facteur critique qui augmente l'activité photocatalytique globale du produit final.

Comprendre les Exigences Opérationnelles

La Nécessité de la Stabilité Thermique

La référence souligne l'utilisation d'un four tubulaire à haute température car il fournit un champ de traitement thermique stable. Un chauffage incohérent peut entraîner un durcissement inégal ou des contraintes structurelles.

Une distribution uniforme de la chaleur garantit que l'ensemble de l'échantillon subit le même degré de réarrangement atomique. Cela conduit à des performances constantes sur l'ensemble du lot de matériau.

Paramètres de Température Critiques

Le processus est généralement exploité à un point de consigne spécifique de 400°C. Cette température est soigneusement sélectionnée pour fournir suffisamment d'énergie pour le réarrangement sans détruire le matériau.

S'écarter significativement de cette température pourrait ne pas éliminer les défauts ou potentiellement dégrader les composants. La précision de l'environnement thermique est non négociable pour le succès.

Faire le Bon Choix pour Votre Objectif

Pour maximiser le potentiel de votre composite Bi2S3/BiOBr@In2S3, vous devez considérer la calcination comme un processus de réglage, pas seulement une étape de séchage.

- Si votre objectif principal est la Stabilité Structurelle : Assurez-vous que le four tubulaire maintient une température constante de 400°C pour éliminer les défauts de réseau et prévenir la dégradation future.

- Si votre objectif principal est l'Efficacité Photocatalytique : Privilégiez cette étape pour maximiser la force de l'hétérojonction, qui est directement corrélée à des taux de transport de charge plus rapides.

En fin de compte, l'application rigoureuse d'une chaleur stable est ce qui transforme un mélange de produits chimiques en un matériau fonctionnel haute performance.

Tableau Récapitulatif :

| Facteur d'Optimisation | Impact du Processus | Bénéfice Résultant |

|---|---|---|

| Intégrité Structurelle | Réarrangement atomique & élimination des défauts | Stabilité plus élevée et pureté du matériau |

| Qualité de l'Hétérojonction | Liaison interfaciale renforcée | Cohésion composite robuste |

| Performance Électronique | Transport de charge accéléré | Activité photocatalytique maximisée |

| Environnement Thermique | Champ de traitement uniforme à 400°C | Qualité et performance constantes du lot |

Élevez la Recherche de Vos Matériaux avec la Précision KINTEK

Libérez tout le potentiel de vos composites photocatalytiques avec les solutions thermiques avancées de KINTEK. Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tubulaires, Rotatifs, sous Vide et CVD, tous conçus avec précision pour fournir les champs thermiques stables essentiels à une calcination haute performance.

Que vous ayez besoin d'un traitement standard à 400°C ou d'un four à haute température entièrement personnalisable, adapté à vos besoins de recherche uniques, nos systèmes garantissent la perfection structurelle que vos matériaux méritent. Contactez-nous dès aujourd'hui pour optimiser l'efficacité de votre laboratoire et découvrir l'avantage KINTEK en science des matériaux.

Guide Visuel

Références

- Namasivayam Dhenadhayalan. Architecting ternary heteronanocomposites Bi2S3/BiOCl@In2S3 and Bi2S3/BiOBr@In2S3 for photocatalytic detoxification of organoarsenic compound. DOI: 10.1038/s41545-025-00469-z

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quelles sont les étapes d'isolation et de refroidissement dans un four tubulaire multi-zones ? Maîtriser le contrôle thermique de précision

- Comment un four tubulaire à haute température facilite-t-il la synthèse de catalyseurs Ni17W3/MoO3-x/WO3-x lors du recuit ?

- Quelle est la différence entre les fours à rouleaux et les fours tubulaires dans leur utilisation des tubes en céramique d'alumine ? Comparez le transport et le confinement.

- Comment les fours horizontaux contribuent-ils aux économies de coûts dans les processus industriels ? Augmenter l'efficacité et réduire les coûts

- Pourquoi un tube en quartz est-il utilisé pour la synthèse du GeTe sous vide ? Assurer la pureté du matériau et la précision stœchiométrique

- Comment les fours tubulaires sont-ils utilisés dans les processus de traitement thermique ? Atteignez la précision en science des matériaux

- Comment un four tubulaire horizontal à double zone fournit-il les conditions pour le CVT ? Optimiser la croissance de monocristaux

- Quel est le but d'un système de protection à l'argon de haute pureté dans un four tubulaire ? Préserver l'intégrité du matériau MoS2/C