La fonction principale d'un système de protection à l'argon de haute pureté est d'établir un environnement strictement inerte qui élimine l'oxygène pendant le traitement à haute température. Plus précisément, lors du traitement thermique des composites de disulfure de molybdène/carbone (MoS2/C), ce système empêche la dégradation chimique du cœur de sulfure et la perte physique de la coque de carbone.

Point essentiel à retenir

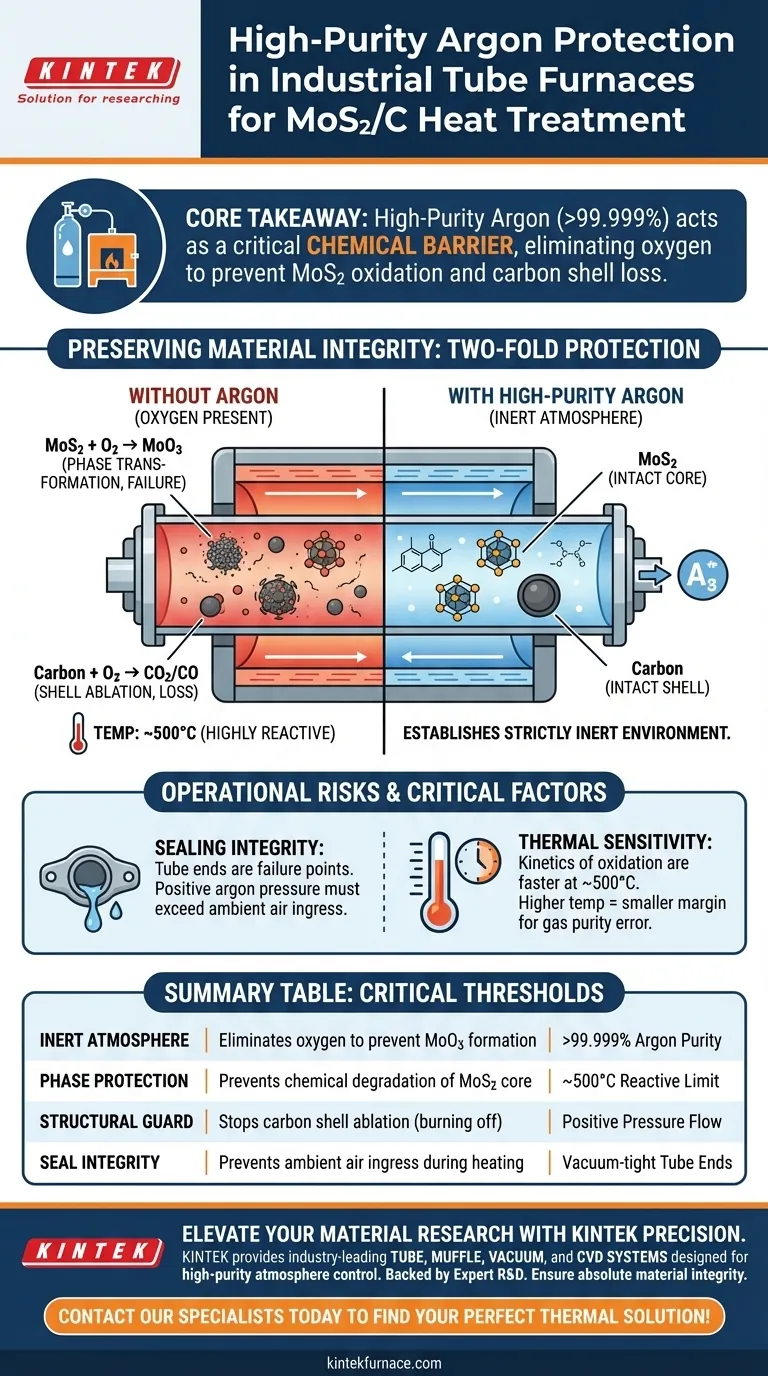

L'argon de haute pureté (supérieure à 99,999 %) agit comme une barrière chimique essentielle, et pas seulement comme un milieu thermique. Son seul but dans ce contexte est d'empêcher l'oxydation du MoS2 en trioxyde de molybdène (MoO3) indésirable et d'empêcher la combustion de la coque de carbone amorphe, garantissant ainsi que la structure cœur-coque du composite reste intacte.

Préservation de l'intégrité du matériau

Le traitement thermique des composites MoS2/C implique des risques chimiques distincts qui dictent la nécessité d'une atmosphère contrôlée. Le système à l'argon aborde deux modes de défaillance spécifiques qui surviennent lorsque les températures augmentent.

Prévention de la transformation de phase

À des températures élevées, en particulier autour de 500 °C, le disulfure de molybdène (MoS2) devient très réactif à l'oxygène.

Sans écran de gaz inerte, le MoS2 réagira avec l'oxygène pour former du trioxyde de molybdène (MoO3). Il s'agit d'un changement fondamental dans la phase et les propriétés du matériau, rendant la synthèse un échec si l'objectif est de maintenir la structure du sulfure.

Protection de la coque de carbone

Le "C" dans MoS2/C fait référence à une coque de carbone amorphe qui encapsule le matériau du cœur.

Pendant le processus de carbonisation, cette coque est vulnérable à l'ablation. Si de l'oxygène est présent dans la chambre du four, le carbone brûlera essentiellement, se convertissant en gaz dioxyde de carbone ou monoxyde de carbone. La couverture d'argon garantit que cette coque reste solide et continue.

La nécessité d'une haute pureté

L'argon industriel standard est souvent insuffisant pour ces applications.

Le processus nécessite de l'argon de haute pureté (>99,999 %). Aux températures de traitement élevées, même des traces d'impuretés ou d'oxygène dans le flux gazeux peuvent initier les réactions de dégradation décrites ci-dessus.

Risques opérationnels et compromis

Bien que le système à l'argon soit essentiel, il repose fortement sur l'intégrité mécanique du four lui-même. Comprendre les limites de l'équipement est tout aussi important que la pureté du gaz.

Intégrité du joint par rapport à la qualité du gaz

Vous pouvez utiliser l'argon le plus pur disponible, mais il est inutile si le four tubulaire présente des fuites.

Les fours tubulaires sont conçus pour maintenir ces atmosphères, mais les joints aux extrémités du tube sont des points de défaillance courants. Si le système n'est pas parfaitement étanche, la pression positive du flux d'argon doit être suffisamment élevée pour empêcher l'entrée d'air ambiant.

Sensibilité thermique

Les réactions que vous empêchez dépendent fortement de la température.

Bien que certains processus sous atmosphère inerte se déroulent à des températures plus basses (comme la sublimation du soufre à 155 °C), le processus MoS2/C atteint environ 500 °C. À cette plage thermique plus élevée, la cinétique de l'oxydation est beaucoup plus rapide, ce qui réduit considérablement la marge d'erreur concernant la pureté du gaz.

Faire le bon choix pour votre objectif

Lors de la configuration de votre four tubulaire industriel pour les matériaux composites, votre configuration doit être dictée par les vulnérabilités chimiques spécifiques de votre échantillon.

- Si votre objectif principal est la pureté de phase : Assurez-vous que votre source de gaz est certifiée argon >99,999 % pour empêcher strictement la conversion de MoS2 en MoO3.

- Si votre objectif principal est la morphologie structurelle : Donnez la priorité à la vérification des fuites des joints du four pour vous assurer que la coque de carbone amorphe n'est pas perdue par ablation pendant la carbonisation.

Le succès dans ce processus est défini par l'absence absolue d'oxygène.

Tableau récapitulatif :

| Caractéristique | Fonction dans le traitement MoS2/C | Seuil critique |

|---|---|---|

| Atmosphère inerte | Élimine l'oxygène pour empêcher la formation de MoO3 | Pureté de l'argon >99,999 % |

| Protection de phase | Empêche la dégradation chimique du cœur de MoS2 | Limite réactive d'environ 500 °C |

| Garde structurelle | Arrête l'ablation de la coque de carbone (combustion) | Flux sous pression positive |

| Intégrité du joint | Empêche l'entrée d'air ambiant pendant le chauffage | Extrémités de tube étanches sous vide |

Élevez votre recherche de matériaux avec la précision KINTEK

Ne laissez pas les traces d'oxygène compromettre votre synthèse de MoS2/C. KINTEK fournit des systèmes de tubes, étuves, vide et CVD leaders de l'industrie, spécialement conçus pour le contrôle d'atmosphère de haute pureté. Soutenus par une R&D et une fabrication expertes, nos fours à haute température sont entièrement personnalisables pour répondre à vos exigences chimiques et structurelles uniques.

Assurez une intégrité matérielle absolue pour votre prochain projet — contactez nos spécialistes dès aujourd'hui pour trouver votre solution thermique parfaite !

Guide Visuel

Références

- One-Pot Hydrothermal Synthesis and Electrochemical Performance of Subspheroidal Core–Shell Structure MoS2/C Composite as Anode Material for Lithium-Ion Batteries. DOI: 10.3390/en17071678

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1400℃ Four à moufle pour laboratoire

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Comment fonctionne un four tubulaire ? Maîtriser le contrôle précis de la chaleur et de l'atmosphère