Dans le chauffage industriel, l'efficacité est synonyme de rentabilité. Les fours horizontaux contribuent à des économies de coûts importantes principalement en traitant de grands volumes de matériaux avec une efficacité exceptionnelle. Leur conception est intrinsèquement adaptée aux environnements de production à haut débit, ce qui réduit directement les coûts énergétiques, de main-d'œuvre et opérationnels associés à chaque unité produite.

Les véritables économies de coûts d'un four horizontal vont au-delà de sa grande capacité. Elles sont le résultat d'une puissante combinaison : un débit élevé qui réduit les coûts unitaires, une uniformité thermique précise qui minimise le gaspillage de produits, et une polyvalence opérationnelle qui maximise le retour sur votre investissement en capital.

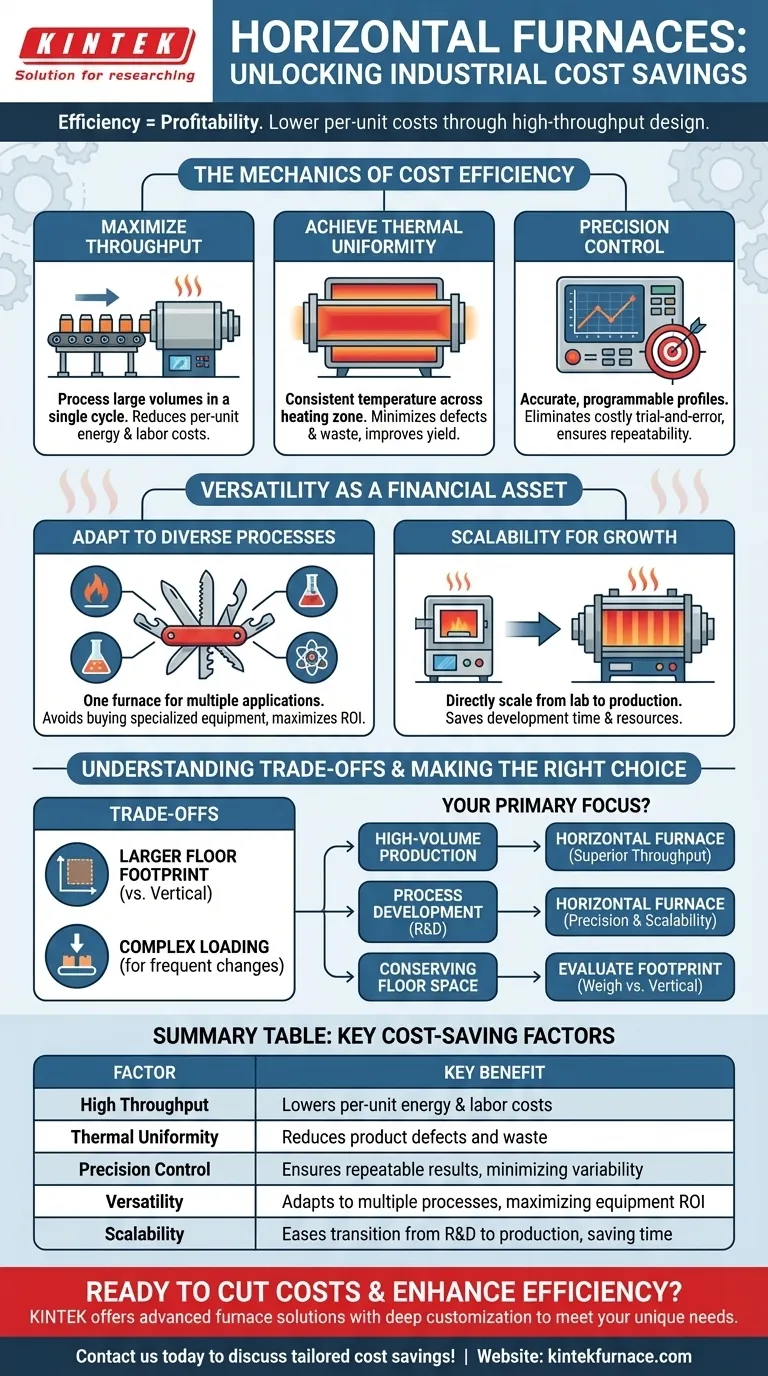

Les mécanismes de l'efficacité des coûts

Pour comprendre les avantages financiers, nous devons examiner les principes de fonctionnement fondamentaux d'un four horizontal, qui est un type courant de four tubulaire. La conception elle-même génère plusieurs gains d'efficacité clés.

Maximisation du débit avec le traitement par lots

Les fours horizontaux sont conçus pour traiter de grandes quantités de matériaux en un seul cycle ou en flux continu. C'est un avantage fondamental pour la production de masse.

En traitant plus de matériaux à la fois, vous réduisez considérablement le coût par article. Cela inclut une consommation d'énergie par unité plus faible et des exigences de main-d'œuvre réduites pour les cycles de chargement et de déchargement.

Atteindre l'uniformité thermique

Une caractéristique clé des fours tubulaires modernes est leur capacité à maintenir une température très uniforme sur l'ensemble de la zone de chauffage. Cette cohérence est essentielle pour la performance financière.

Lorsque chaque partie de votre charge de travail subit la même température, vous réduisez considérablement le taux de défauts et de produits rejetés. Moins de gaspillage se traduit directement par des économies de coûts en améliorant le rendement global de votre processus.

Contrôle de précision pour des résultats reproductibles

Ces fours offrent un contrôle de température précis et programmable. Cela permet le développement de profils thermiques hautement spécifiques et reproductibles pour des processus tels que le traitement du gaz, la conversion de la biomasse ou les essais de matériaux.

Ce niveau de précision minimise la variabilité du processus et élimine les essais et erreurs coûteux. Une fois qu'un processus est perfectionné, il peut être exécuté de manière identique à chaque fois, garantissant des résultats prévisibles et des coûts opérationnels stables.

La polyvalence comme atout financier

Un seul équipement capable d'effectuer plusieurs fonctions est un puissant levier financier. L'adaptabilité des fours horizontaux est l'un de leurs attributs d'économie de coûts les plus souvent négligés.

Adaptation à divers processus

La configuration polyvalente des fours tubulaires horizontaux signifie qu'ils peuvent être adaptés à une large gamme d'applications, de la pyrolyse de l'hydrogène à la synthèse de matériaux avancés.

Cette adaptabilité peut éviter la nécessité d'acheter plusieurs fours spécialisés. Un seul four horizontal bien choisi peut répondre à divers besoins de R&D et de production, maximisant son temps de fonctionnement et sa valeur globale.

Évolutivité pour la croissance future

Les processus développés sur un petit four horizontal de laboratoire peuvent souvent être directement adaptés à des modèles de production plus grands.

Cette évolutivité "identique pour identique" permet d'économiser un temps et des ressources considérables dans le développement de processus. Elle réduit les risques et les coûts associés au passage d'un concept de laboratoire à une fabrication à grande échelle.

Comprendre les compromis

Bien que très efficaces, les fours horizontaux ne sont pas la solution universelle. Reconnaître leurs limites est essentiel pour faire un investissement judicieux.

Considérations d'espace et d'empreinte

Par nature, les fours horizontaux nécessitent une empreinte au sol plus importante que leurs homologues verticaux. Dans les installations où l'espace est limité, le coût de cette empreinte doit être pris en compte dans l'équation financière globale.

Chargement et ergonomie

Le chargement et le déchargement d'un long tube horizontal peuvent parfois être plus complexes que de simplement déposer le matériau dans un four vertical à chargement par le haut. Cela peut être un facteur pour les processus nécessitant des changements de lots fréquents et plus petits.

Dynamique de la convection naturelle

Dans les processus qui dépendent fortement de la convection naturelle (la montée naturelle de l'air ou du gaz chaud), un four vertical peut parfois offrir une dynamique thermique plus intuitive. Cependant, la plupart des fours horizontaux modernes atténuent cela avec des éléments chauffants avancés et un flux de gaz forcé pour assurer l'uniformité.

Faire le bon choix pour votre processus

Votre objectif spécifique déterminera si un four horizontal est le choix le plus rentable pour votre exploitation.

- Si votre objectif principal est la production à grand volume : Le débit supérieur d'un four horizontal en fait la voie la plus directe pour réduire vos coûts de fabrication unitaires.

- Si votre objectif principal est le développement de processus et la R&D : Le contrôle précis et l'évolutivité d'un four tubulaire horizontal en font une plate-forme idéale pour valider les processus avant de s'engager dans des dépenses d'investissement plus importantes.

- Si votre objectif principal est de préserver l'espace au sol de l'installation : Vous devez soigneusement peser les avantages en termes de débit d'un four horizontal par rapport à son empreinte physique plus grande par rapport à une alternative verticale.

En évaluant ces principes, vous pouvez choisir en toute confiance une configuration de four qui correspond à la fois à vos exigences techniques et à vos objectifs financiers.

Tableau récapitulatif :

| Facteur d'économie de coûts | Avantage clé |

|---|---|

| Débit élevé | Réduit les coûts énergétiques et de main-d'œuvre par unité |

| Uniformité thermique | Réduit les défauts de produits et le gaspillage |

| Contrôle de précision | Assure des résultats reproductibles, minimisant la variabilité |

| Polyvalence | S'adapte à de multiples processus, maximisant le retour sur investissement de l'équipement |

| Évolutivité | Facilite la transition de la R&D à la production, économisant du temps et des ressources |

Prêt à réduire les coûts et à améliorer l'efficacité dans votre laboratoire ou votre chaîne de production ? Fort de ses exceptionnelles capacités de R&D et de fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, qui comprend les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours horizontaux peuvent vous faire réaliser des économies de coûts sur mesure pour vos besoins spécifiques !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Comment un four à tube facilite-t-il le processus de revêtement au carbone ? Améliorer la conductivité des oxydes en couches

- Quel est le rôle d'un four vertical à trois zones dans la croissance de cristaux uniques d'alpha-Mg3Bi2 ? | KINTEK Solution

- Pourquoi un four tubulaire horizontal est-il utilisé pour la torréfaction du combustible dérivé des déchets (CDD) ? Améliorez l'efficacité énergétique dès maintenant

- Comment la configuration d'un tube intérieur en quartz profite-t-elle à la croissance CVD du WTe2 ? Optimiser l'ingénierie de films minces de précision

- Comment un four à haute température à double tube obtient-il un contrôle précis de la température ? Optimisez votre production de biochar

- Quelles caractéristiques de performance clés sont requises pour un four de croissance Bridgman-Stockbarger ? Optimisation de la synthèse de GaS

- Comment un appareil de chauffage à tube de platine aide-t-il à étudier la fonction de travail du tungstène ? Purification d'oxygène de précision

- Pourquoi l'atmosphère doit-elle être strictement contrôlée à 10 % d'O2/Ar dans un four tubulaire pour le BiFeO3 ? Obtenir des résultats de phase pure