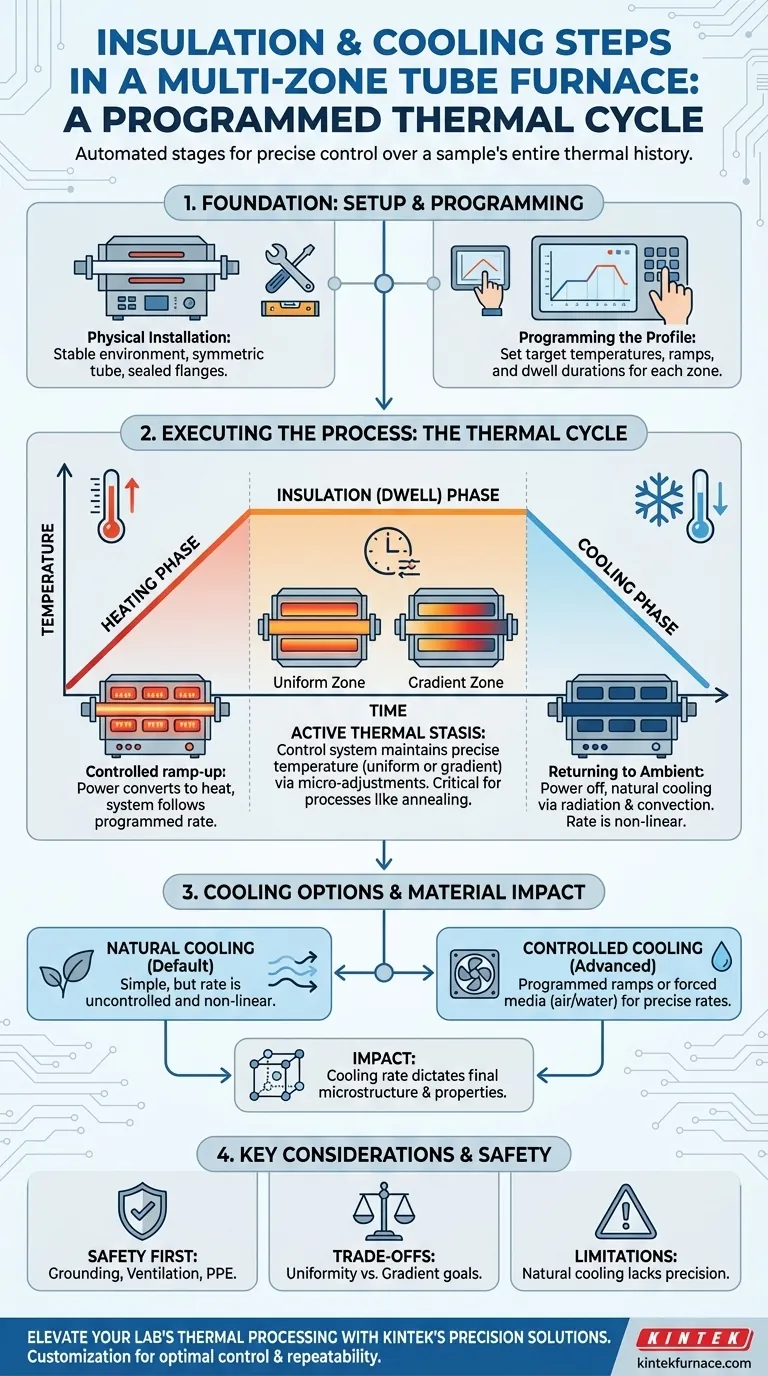

Dans un four tubulaire multi-zones, les étapes d'isolation et de refroidissement sont des phases automatisées dans le cadre d'un cycle thermique programmé. La phase d'isolation, plus précisément appelée « palier » ou « maintien isotherme », implique que le système de contrôle maintienne activement un profil de température stable et prédéfini sur toutes les zones pendant une durée spécifiée. Suite à cela, la phase de refroidissement commence, ce qui implique généralement de couper l'alimentation des éléments chauffants et de laisser le four revenir naturellement à température ambiante.

Le principe fondamental n'est pas seulement de chauffer et de refroidir, mais de contrôler précisément l'historique thermique complet d'un échantillon. Le système de contrôle du four exécute un programme prédéfini, où les étapes d'isolation (palier) et de refroidissement sont aussi critiques pour le résultat final que la rampe de chauffage initiale.

Les Fondations : Installation et Programmation

Avant qu'un cycle thermique puisse commencer, une installation physique correcte et une programmation précise sont essentielles pour la précision, la répétabilité et la sécurité.

Installation Physique

Le four doit être placé dans un environnement stable et bien ventilé, exempt de vibrations, de matériaux inflammables ou d'excès de poussière.

Le tube du four est le cœur du système. Il doit être installé symétriquement, en veillant à ce qu'il ne touche aucun des éléments chauffants internes.

Des brides correctement scellées sont cruciales pour le contrôle de l'atmosphère. Elles doivent être installées dans le bon ordre et serrées uniformément pour éviter les fuites ou les dommages au tube.

Programmation du Profil Thermique

L'avantage principal d'un four multi-zones est la capacité de créer une zone de température très uniforme ou un gradient de température précis.

À l'aide du panneau de commande, vous définirez la température cible et le programme de chauffage pour chaque zone individuelle. Cela inclut le taux de chauffage (rampe), la température et la durée du palier (isolation), ainsi que toutes les étapes de refroidissement contrôlé.

Une fois programmé, le démarrage du système de chauffage initie le processus automatisé, souvent visualisé sous forme de courbe de température sur l'affichage du contrôleur.

Exécution du Processus : Du Chauffage à l'Isolation

Le programme étant défini, le four commence son cycle automatisé, géré entièrement par le système de contrôle de la température.

La Phase de Chauffage

Le contrôleur alimente en électricité les éléments chauffants à résistance dans chaque zone, convertissant l'énergie électrique en chaleur.

Le système surveille en permanence la température dans chaque zone, ajustant la puissance pour suivre la rampe de chauffage programmée jusqu'à ce que les points de consigne cibles soient atteints.

Explication de la Phase d'Isolation (Palier)

C'est l'étape où le four maintient l'échantillon à une température stable. Le terme « isolation » dans ce contexte fait référence au maintien d'une stase thermique, et non au matériau d'isolation physique.

Le système de contrôle gère activement l'alimentation de chaque zone, effectuant des micro-ajustements pour contrecarrer les pertes de chaleur et maintenir le profil de température précis — qu'il soit uniforme ou en gradient — pendant la durée spécifiée. Cette étape est critique pour des processus tels que le recuit, le frittage ou la croissance cristalline.

La Phase de Refroidissement : Retour à l'Ambiant

Une fois la durée du palier (isolation) terminée, les éléments chauffants sont désactivés et le four commence à refroidir.

Refroidissement Naturel (Par Défaut)

La méthode la plus courante consiste simplement à couper l'alimentation du système de chauffage et à laisser le four refroidir naturellement par rayonnement et convection vers l'air ambiant.

Ce processus est simple et ne nécessite aucun équipement supplémentaire, mais son taux n'est pas linéaire et peut être influencé par la température ambiante de la pièce.

L'Importance du Taux de Refroidissement

Pour de nombreuses applications en science des matériaux, le taux de refroidissement est une variable critique qui peut affecter considérablement la microstructure, la phase et les propriétés du matériau final.

Le refroidissement naturel est lent et offre un contrôle minimal. Le taux de refroidissement sera rapide à haute température et deviendra progressivement plus lent à mesure que le four se rapproche de la température ambiante.

Considérations pour le Refroidissement Contrôlé

Bien que ce ne soit pas toujours la norme, certains processus nécessitent un contrôle précis du taux de refroidissement. Ceci peut être réalisé grâce à des baisses de puissance programmées, où le four suit un profil de refroidissement spécifique.

Les systèmes plus avancés peuvent intégrer des chemises de refroidissement à air forcé ou à eau pour obtenir un refroidissement rapide et contrôlé (trempe), ce qui est essentiel pour « figer » un matériau dans un état spécifique à haute température.

Comprendre les Compromis et les Protocoles de Sécurité

L'utilisation d'un four multi-zones nécessite une connaissance de ses capacités, de ses limites et des risques inhérents.

Uniformité contre Gradient

Le compromis principal lors de la programmation est de décider de l'objectif du profil thermique. Régler toutes les zones à la même température crée une zone chaude longue et très uniforme. Échelonner les points de consigne crée un gradient de température spécifique et stable le long du tube.

Limitations du Refroidissement Naturel

La principale limitation du refroidissement naturel est son manque de précision et de répétabilité. Si le profil de refroidissement exact est critique pour votre expérience, se fier au refroidissement naturel peut introduire une variable inacceptable.

Vérifications de Sécurité Critiques

La sécurité est primordiale. Assurez-vous toujours que le four dispose d'une mise à la terre électrique efficace pour prévenir les chocs. La zone doit avoir une bonne ventilation, surtout lors de l'utilisation de gaz de procédé, pour éviter les fuites et les risques d'asphyxie.

Ne dépassez jamais la température nominale du four. Portez un équipement de protection individuelle (EPI) approprié, tel que des gants résistants à la chaleur et des lunettes de sécurité, lorsque vous manipulez des composants chauds.

Atteindre Votre Objectif Expérimental

Votre approche de ces étapes doit être dictée par votre objectif final.

- Si votre objectif principal est la répétabilité du processus : Portez une attention méticuleuse à la programmation du profil exact à chaque fois et soyez conscient que les conditions ambiantes peuvent affecter les taux de refroidissement naturels.

- Si votre objectif principal est la synthèse de matériaux : Reconnaissez que la température de palier, la durée du palier et le taux de refroidissement sont tous des paramètres critiques qui influencent les propriétés de votre produit final.

- Si votre objectif principal est la sécurité opérationnelle : Privilégiez une installation, une mise à la terre, une ventilation et des EPI appropriés avant de commencer tout cycle thermique.

Maîtriser ces étapes transforme le four d'un simple dispositif de chauffage en un instrument de précision pour le traitement des matériaux.

Tableau Récapitulatif :

| Étape | Description | Points Clés |

|---|---|---|

| Installation & Programmation | Préparation du four et définition du profil thermique | Environnement stable, installation symétrique du tube, programmation précise des zones |

| Phase de Chauffage | Montée en température jusqu'à la cible | Alimentation contrôlée des éléments, surveillance par le système |

| Phase d'Isolation (Palier) | Maintien de la température stable | Ajustements actifs de la puissance pour l'uniformité ou le gradient, critique pour les processus |

| Phase de Refroidissement | Retour à la température ambiante | Refroidissement naturel (par défaut) ou méthodes contrôlées, le taux affecte les propriétés du matériau |

| Sécurité & Considérations | Assurer un fonctionnement sûr et aborder les limites | Mise à la terre, ventilation, EPI, compromis entre uniformité et gradient |

Prêt à améliorer le traitement thermique de votre laboratoire ? KINTEK se spécialise dans les solutions de fours haute température avancées, y compris les fours tubulaires, conçus pour la précision et la fiabilité. En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques — assurant une isolation, un contrôle du refroidissement et une répétabilité optimaux. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos produits peuvent améliorer votre synthèse de matériaux et vos protocoles de sécurité !

Guide Visuel

Produits associés

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quels sont les avantages des zones à température contrôlée individuellement dans les fours multi-zones ? Déverrouillez des gradients thermiques de précision

- Comment les fours tubulaires multizones sont-ils appliqués dans la recherche biomédicale ? Déverrouillez l'ingénierie avancée des biomatériaux

- Quelles précautions de sécurité doivent être suivies lors de l'utilisation d'un four tubulaire multi-zones ? Assurez des opérations de laboratoire sûres et efficaces

- Quels sont les avantages d'intégrer plusieurs zones de chauffage dans un four tubulaire ? Débloquez un contrôle thermique précis

- Comment les fours tubulaires multizones sont-ils utilisés dans la recherche sur la céramique, la métallurgie et le verre ? Débloquez un contrôle thermique précis pour les matériaux avancés