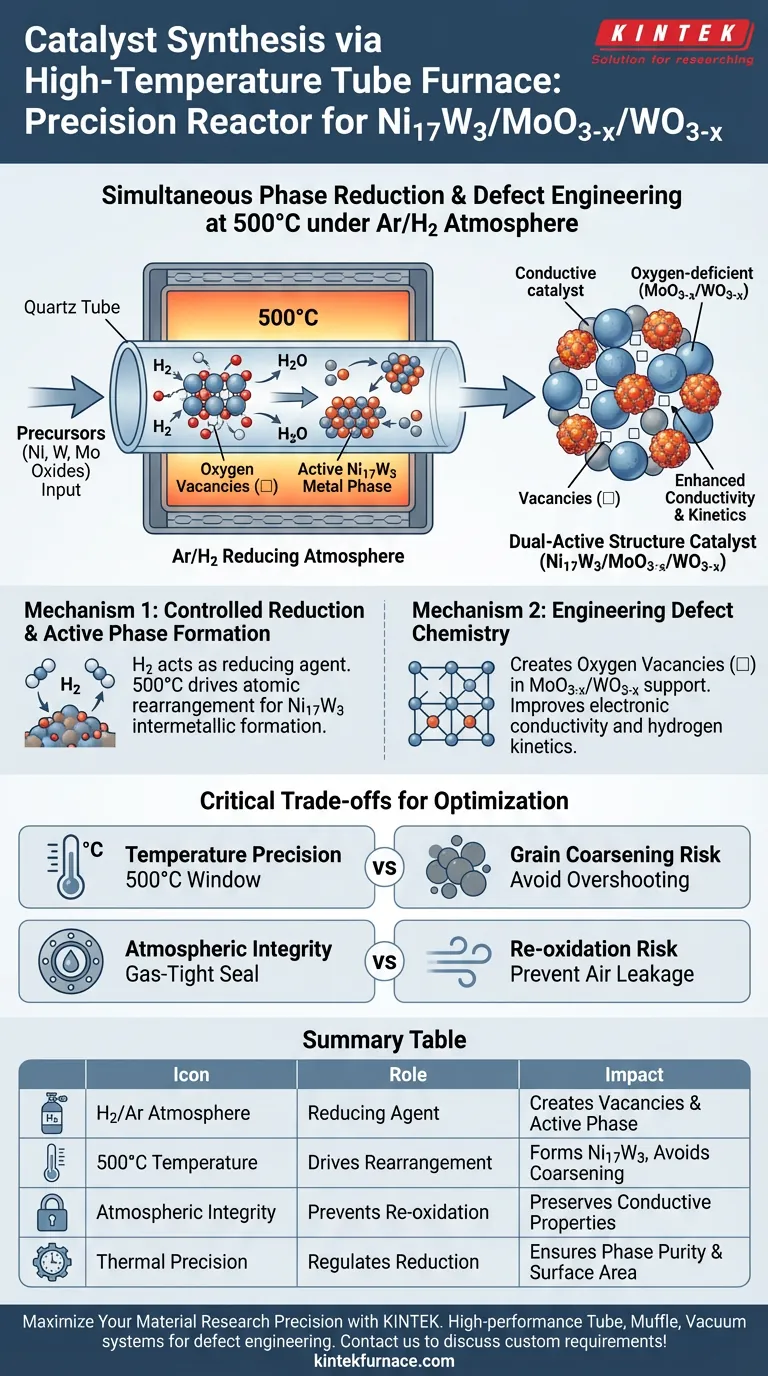

Le four tubulaire à haute température sert de réacteur de précision qui pilote la réduction simultanée de phase et l'ingénierie des défauts. Plus précisément, il maintient un environnement de 500°C sous une atmosphère réductrice d'Argon/Hydrogène (Ar/H2). Ce réglage contrôlé est nécessaire pour transformer les précurseurs en phase métallique active Ni17W3 tout en induisant des défauts chimiques spécifiques dans les oxydes de support.

Point clé à retenir Le four tubulaire ne fait pas que chauffer le matériau ; il utilise une atmosphère d'hydrogène réductrice pour dépouiller les atomes d'oxygène du réseau, créant des lacunes d'oxygène critiques. Ce processus crée une structure doublement active : un support hautement conducteur et déficient en oxygène (MoO3-x/WO3-x) ancré par la phase métallique active Ni17W3.

Le Mécanisme de Réduction Contrôlée

Régulation Précise de l'Atmosphère

La synthèse repose fortement sur la capacité du four à maintenir une atmosphère réductrice strictement contrôlée, spécifiquement un mélange Ar/H2.

Contrairement au simple chauffage, la présence d'hydrogène gazeux participe activement à la réaction chimique. Il agit comme un agent réducteur essentiel pour convertir les précurseurs initiaux en états métalliques et sub-oxydes désirés.

Formation de la Phase Métallique Active

Dans ces conditions de 500°C, le four pilote la réduction des précurseurs métalliques en la phase spécifique Ni17W3.

Cette phase est le composant "actif" du catalyseur. L'énergie thermique fournie par le four assure le réarrangement atomique nécessaire au nickel et au tungstène pour former ce composé intermétallique spécifique, plutôt que de rester sous forme d'oxydes séparés.

Ingénierie de la Chimie des Défauts

Induction de Lacunes d'Oxygène

Une fonction critique du four est la création de lacunes d'oxygène dans le support d'oxyde métallique, désigné MoO3-x et WO3-x.

En contrôlant la profondeur de réduction, le processus retire des atomes d'oxygène spécifiques du réseau cristallin. Ces atomes manquants (lacunes) ne sont pas des défauts au sens négatif ; ce sont des caractéristiques conçues qui modifient considérablement la structure électronique du matériau.

Amélioration de la Conductivité et de la Cinétique

L'introduction de ces lacunes améliore directement la conductivité électronique du matériau.

De plus, ces lacunes structurelles améliorent la cinétique d'insertion et d'extraction de l'hydrogène. L'environnement du four garantit que ces lacunes sont abondamment distribuées, optimisant le catalyseur pour les performances électrochimiques.

Comprendre les Compromis

Précision de la Température vs. Grossissement des Grains

Bien que des températures élevées soient nécessaires pour la conversion de phase, une chaleur excessive peut être préjudiciable.

Si la température dépasse la fenêtre optimale de 500°C, il y a un risque de grossissement des grains (agglomération atomique), ce qui réduit la surface active. Le four tubulaire doit offrir un contrôle programmable précis pour éviter de "dépasser" la température cible.

Intégrité Atmosphérique

L'efficacité de la création de lacunes dépend entièrement de l'intégrité d'étanchéité du four.

Toute fuite d'air ambiant (oxygène) dans le tube pendant le processus de recuit ré-oxydera le matériau, remplissant les lacunes et détruisant les propriétés conductrices que vous essayez d'ingénierer. La stabilité de l'atmosphère réductrice est aussi critique que la température elle-même.

Faire le Bon Choix pour Votre Objectif

Pour optimiser la synthèse des catalyseurs Ni17W3/MoO3-x/WO3-x, considérez ces priorités opérationnelles :

- Si votre objectif principal est de maximiser la conductivité électronique : Assurez-vous que vos débits de gaz maintiennent une concentration constante de H2 pour maximiser la formation de lacunes d'oxygène dans le support.

- Si votre objectif principal est la pureté de phase : Privilégiez la précision de la rampe thermique et du temps de maintien à 500°C pour assurer une réduction complète des précurseurs sans induire de dégradation thermique.

Le four tubulaire est l'outil qui transforme un mélange chimique en un catalyseur fonctionnel en appliquant strictement la frontière entre réduction et oxydation.

Tableau Récapitulatif :

| Composant du Processus | Rôle dans la Synthèse du Catalyseur | Impact sur les Performances du Matériau |

|---|---|---|

| Atmosphère H2/Ar | Agit comme agent réducteur pour dépouiller les atomes d'oxygène | Crée des lacunes d'oxygène critiques et des phases métalliques actives |

| Température de 500°C | Pilote le réarrangement atomique et la conversion des précurseurs | Forme le composé intermétallique Ni17W3 sans grossissement des grains |

| Intégrité Atmosphérique | Prévient la ré-oxydation due aux fuites d'air ambiant | Préserve les propriétés conductrices et les défauts structurels conçus |

| Précision Thermique | Régule la profondeur de réduction et le temps de maintien | Assure la pureté de phase et maximise la surface active |

Maximisez la Précision de Votre Recherche Matériaux avec KINTEK

Un contrôle précis de l'atmosphère et de la température est non négociable pour l'ingénierie des défauts et la synthèse de catalyseurs. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes tubulaires, à moufle, rotatifs, sous vide et CVD haute performance conçus pour répondre aux normes de laboratoire les plus rigoureuses. Que vous synthétisiez des catalyseurs Ni17W3 avancés ou développiez des matériaux énergétiques de nouvelle génération, nos fours haute température personnalisables offrent l'intégrité atmosphérique et la stabilité thermique dont votre recherche a besoin.

Prêt à améliorer les capacités de votre laboratoire ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Guide Visuel

Références

- Yiqing Sun, Xianying Wang. Oxygen vacancy-induced efficient hydrogen spillover in Ni<sub>17</sub>W<sub>3</sub>/WO<sub>3−<i>x</i></sub>/MoO<sub>3−<i>x</i></sub> for a superior pH-universal hydrogen evolution reaction. DOI: 10.1039/d4ta00729h

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four à moufle pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quels sont les avantages du procédé d'utilisation d'un four tubulaire à double zone pour le GaN ? Réaliser une synthèse de couches minces de précision

- Comment un four tubulaire contribue-t-il à la carbonisation de la biomasse ? Maîtrisez la pyrolyse de précision pour des matériaux supérieurs

- Quelle est la fonction d'un four tubulaire dans l'étape finale de synthèse des nanocomposites C–Ag@ZnO ? Rôles clés expliqués

- Comment la chaleur est-elle transférée au matériau à l'intérieur d'un four tubulaire ?Explication des mécanismes de chauffage efficaces

- Qu'est-ce qu'un four tubulaire et quels sont ses principaux usages ? Essentiel pour la précision et l'uniformité à haute température

- Quel est l'objectif d'un four à tube fendu (zone unique) ? Idéal pour un accès facile et un chauffage uniforme

- Quels sont les avantages des fours tubulaires en acier inoxydable ? Découvrez leur durabilité, leurs économies et leur précision

- Quels matériaux sont couramment utilisés pour les tubes de réaction dans un four tubulaire ? Choisissez le meilleur pour votre processus thermique