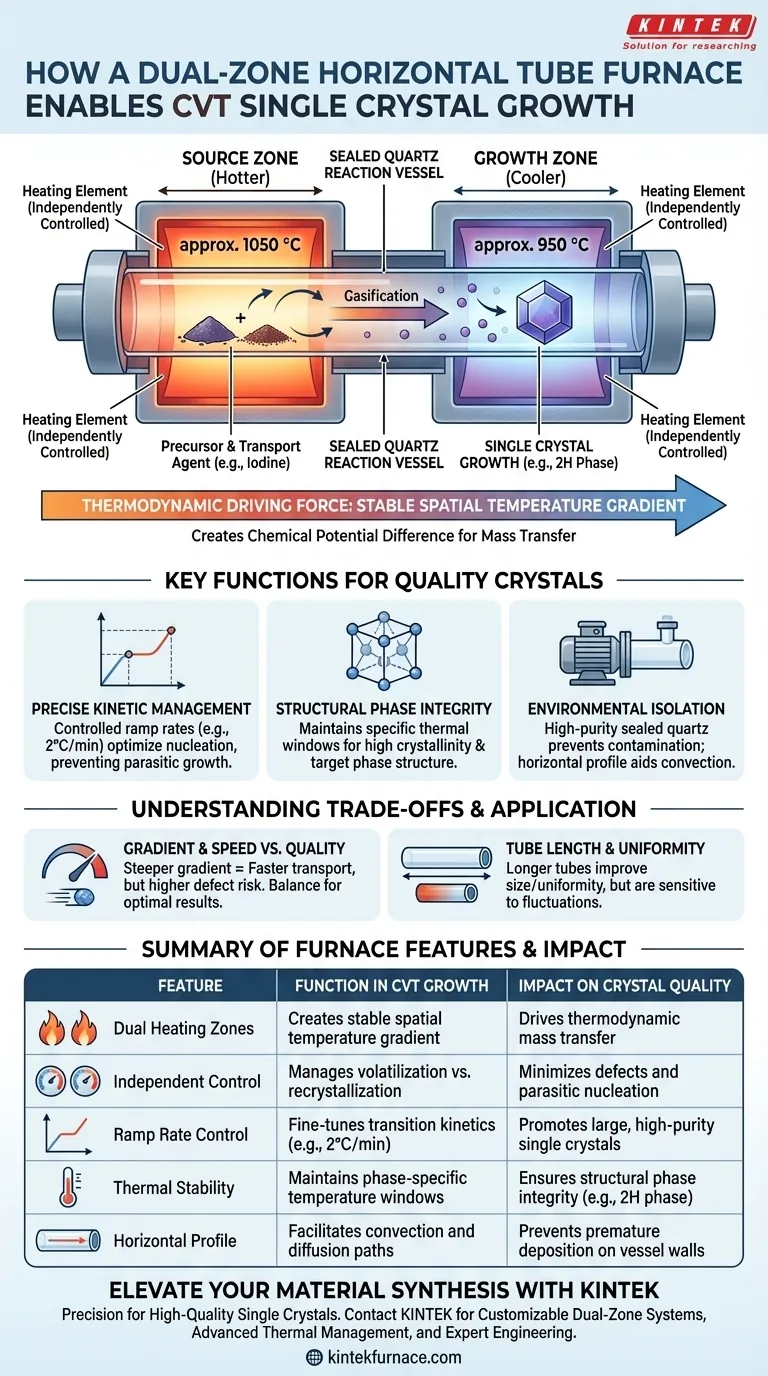

Un four tubulaire horizontal à double zone permet le Transport Chimique en Phase Vapeur (CVT) en établissant un gradient de température précis et stable qui sert de force motrice thermodynamique au mouvement des matériaux. En maintenant une zone source plus chaude (typiquement près de 1050 °C) et une zone de croissance plus froide (environ 950 °C), le four facilite la volatilisation des précurseurs et leur recristallisation ultérieure en monocristaux de haute qualité.

Le four à double zone agit comme un moteur contrôlé pour le transfert de masse, utilisant une différence de température spatiale pour entraîner les espèces de transport gazeuses de la source à haute énergie vers le site de croissance à plus basse énergie. Cette gestion thermique précise est le facteur critique déterminant la nucléation cristalline, la vitesse de croissance et la pureté de la phase structurelle.

Établir la Force Motrice Thermodynamique

Le Rôle du Gradient de Température Spatiale

La fonction principale de la configuration à double zone est de créer une différence de température stable dans un récipient de réaction scellé. Dans une configuration CVT typique, le matériau source est placé dans la zone chaude, tandis que les cristaux cibles se forment dans la zone froide.

Ce gradient crée une différence de potentiel chimique, forçant les agents de transport gazeux (comme l'iode) à transporter le matériau source par la phase vapeur. Sans cette séparation spatiale spécifique, le matériau resterait en équilibre, et aucun transport net ni aucune croissance ne se produirait.

Contrôle Précis du Mouvement de la Phase Vapeur

En contrôlant indépendamment deux éléments chauffants, le four maintient la cinétique spécifique requise pour les réactions chimiques en phase gazeuse. Lorsque l'agent de transport réagit avec le précurseur solide dans la zone source, il forme des espèces volatiles qui migrent vers la zone de croissance.

Une fois que ces espèces atteignent la température plus basse de la zone de croissance, la réaction chimique s'inverse ou la solubilité change. Cela provoque la désublimation ou la précipitation du matériau hors de la phase gazeuse, se déposant atome par atome sur le réseau cristallin.

Gestion Cinétique et Qualité Cristalline

Optimisation de la Nucléation par les Taux de Transition

Les fours modernes à double zone permettent des taux de transition de température très spécifiques, tels qu'une rampe contrôlée de 2 °C par minute. Ce réglage fin est essentiel pendant les premières étapes de croissance pour éviter la "nucléation parasite", où trop de petits cristaux se forment simultanément.

Un refroidissement lent et délibéré garantit que seuls quelques noyaux de haute qualité se forment, permettant au matériau restant de contribuer à la croissance de grands cristaux uniques en forme de flocons hexagonaux. Des fluctuations rapides de température conduiraient autrement à des défauts ou à des formations polycristallines.

Maintien de l'Intégrité de la Phase Structurelle

Certains matériaux nécessitent des fenêtres thermiques précises pour obtenir la structure de phase souhaitée, telle que la phase 2H dans certains cristaux de van der Waals. Le four à double zone fournit la stabilité thermique nécessaire pour maintenir l'environnement de croissance dans ces paramètres étroits.

La constance de la température de la zone de croissance garantit que les cristaux résultants présentent une haute cristallinité. Cette prévisibilité est essentielle pour produire des matériaux aux propriétés électroniques ou optiques cohérentes.

Le Rôle de l'Environnement de Réaction

Isolation Environnementale par des Récipients en Quartz

Bien que le four fournisse la chaleur, il fonctionne en tandem avec un tube scellé en quartz de haute pureté. Ce tube sert de récipient de réaction scellé sous vide qui empêche l'oxygène ou l'humidité externes de contaminer le processus.

Le récipient en quartz est spécifiquement choisi pour sa capacité à résister aux températures extrêmes (souvent de 600 °C à 1050 °C) requises pour le CVT. Cette isolation garantit que la seule chimie qui se produit est entre les précurseurs prévus et les agents de transport.

Faciliter la Recristallisation Basée sur le Vide

Le four doit fournir un profil de chauffage uniforme autour du tube de quartz pour garantir que la recristallisation ne se produise qu'au site de croissance prévu. Si le four présente des "points froids" en dehors de la zone de croissance, le matériau peut se déposer prématurément sur les parois du tube.

Une orientation horizontale aide à maintenir un chemin clair pour la convection et la diffusion à l'intérieur du tube. Cette configuration permet aux agents de transport de cycler continuellement entre les zones source et de croissance jusqu'à ce que le précurseur soit épuisé.

Comprendre les Compromis

Stabilité du Gradient vs. Vitesse de Croissance

Un gradient de température plus raide augmente généralement le taux de transport, entraînant une croissance cristalline plus rapide. Cependant, une vitesse excessive entraîne souvent une qualité cristalline inférieure et une densité plus élevée de défauts structurels.

Longueur du Tube et Uniformité Thermique

Les tubes de quartz plus longs permettent un gradient plus graduel, ce qui peut améliorer la taille des cristaux, mais ils sont plus sensibles aux fluctuations thermiques. Les tubes plus courts offrent un meilleur contrôle de la température mais peuvent limiter le rendement total de la course de croissance.

Compatibilité des Matériaux avec les Agents de Transport

Le choix de l'agent de transport (par exemple, l'iode) doit être parfaitement adapté aux capacités de température du four. Si le four ne peut pas atteindre la température de volatilisation de l'intermédiaire métallo-halogéné spécifique, aucun transport ne se produira, quel que soit le gradient.

Comment Appliquer Cela à Votre Projet

Recommandations pour la Mise en Œuvre

- Si votre objectif principal est la Taille Maximale des Cristaux : Utilisez un gradient de température très faible (par exemple, une différence de 50 °C) et un taux de refroidissement extrêmement lent pour privilégier la croissance d'un seul noyau.

- Si votre objectif principal est la Pureté de Phase : Calibrez rigoureusement la température de la zone de croissance à la fenêtre de stabilité thermodynamique spécifique de votre phase cible (par exemple, la phase 2H).

- Si votre objectif principal est un Débit Élevé : Augmentez la température de la zone source à la limite de sécurité maximale de votre récipient en quartz pour accélérer la volatilisation des précurseurs.

La croissance CVT réussie dépend entièrement de la capacité du four à transformer un environnement chimique statique en un système de transport dynamique, piloté par la température.

Tableau Récapitulatif :

| Caractéristique | Fonction dans la Croissance CVT | Impact sur la Qualité Cristalline |

|---|---|---|

| Zones de Chauffage Doubles | Crée un gradient de température spatial stable | Motive le transfert de masse thermodynamique |

| Contrôle Indépendant | Gère les taux de volatilisation vs. recristallisation | Minimise les défauts et la nucléation parasite |

| Contrôle du Taux de Rampe | Ajuste la cinétique de transition (par exemple, 2 °C/min) | Favorise les monocristaux grands et de haute pureté |

| Stabilité Thermique | Maintient les fenêtres de température spécifiques à la phase | Assure l'intégrité de la phase structurelle (par exemple, phase 2H) |

| Profil Horizontal | Facilite les chemins de convection et de diffusion | Empêche le dépôt prématuré sur les parois du récipient |

Améliorez Votre Synthèse de Matériaux avec KINTEK

La précision fait la différence entre un désordre polycristallin et un monocristal de haute qualité. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose des systèmes spécialisés de Tube, Muffle, Rotatif, sous Vide et CVD conçus pour répondre aux exigences rigoureuses du Transport Chimique en Phase Vapeur (CVT).

Pourquoi choisir KINTEK pour votre laboratoire ?

- Systèmes à Double Zone Personnalisables : Gradients thermiques adaptés aux cristaux de van der Waals spécifiques.

- Gestion Thermique Avancée : Obtenez la cinétique exacte nécessaire à une croissance de phase pure.

- Ingénierie Experte : Nos fours haute température sont conçus pour la stabilité, la fiabilité et la précision.

Prêt à optimiser vos paramètres de croissance cristalline ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins de recherche uniques avec notre équipe technique !

Guide Visuel

Références

- Bhupendra Mor, Kirti Korot. Comparative optical response and structural assessment of MoS₂ and MoSe₂ single crystals grown via iodine-assisted chemical vapor transport. DOI: 10.33545/26647575.2025.v7.i2a.168

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quelles sont les exigences spécifiques pour les tubes en quartz utilisés dans les réacteurs à lit fixe ? Optimisez les performances de votre CeAlOx/Ni-Foam

- Quelle fonction essentielle un four tubulaire à haute température remplit-il pour le FCNCuM@CNT ? Atteindre la précision de la phase FCC

- Pourquoi un processus secondaire d'activation à haute température dans un four tubulaire est-il nécessaire ? Conversion du biochar en CBAC

- Comment les fours tubulaires assurent-ils un chauffage précis et uniforme ? Découvrez un traitement thermique cohérent

- Comment un four de chauffage à haute température utilise-t-il des précurseurs solides dans la synthèse de MoS2 ? Maîtriser la croissance des TMD

- Quel type d'environnement de traitement les fours tubulaires et à moufle haute température fournissent-ils ? Maîtrisez la précision thermique

- Comment fonctionne un four tubulaire vertical à lit fluidisé ? Atteignez une efficacité de chauffage et une uniformité supérieures

- Quel rôle joue un four tubulaire horizontal à quartz dans la synthèse de Bi2Se3 ? Optimiser la production de nanofeuilles par CVD