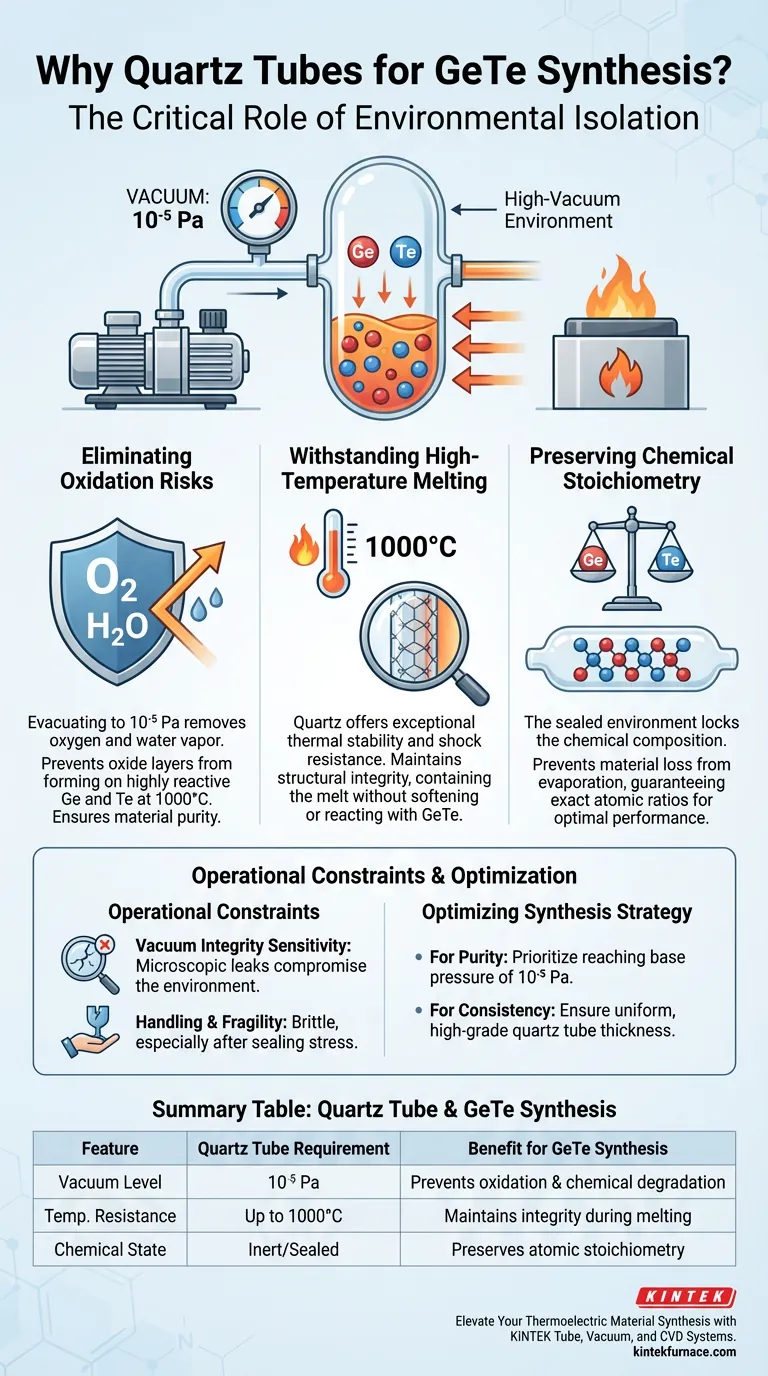

La raison principale de l'utilisation d'un tube en quartz est de créer un environnement absolument inerte qui isole les éléments réactifs de l'oxygène atmosphérique. Lors de la synthèse de matériaux à base de GeTe, le tube est évacué sous vide poussé (typiquement $10^{-5}$ Pa) et scellé pour éviter l'oxydation. Cette étape est non négociable car le germanium et le tellure sont très sensibles à la dégradation chimique lorsqu'ils sont soumis aux températures de fusion nécessaires de $1000^\circ\text{C}$.

Idée clé : En créant un environnement scellé sous vide poussé, le tube en quartz agit comme une barrière contre l'oxydation et les impuretés. Cette isolation garantit que le matériau thermoélectrique final conserve la stœchiométrie chimique précise requise pour des performances optimales des semi-conducteurs.

Le rôle essentiel de l'isolation environnementale

Élimination des risques d'oxydation

La synthèse du tellurure de germanium (GeTe) implique le chauffage des éléments bruts à des températures extrêmes. Dans des conditions atmosphériques normales, le germanium et le tellure réagissent agressivement avec l'oxygène à ces niveaux de chaleur.

En évacuant le tube en quartz à une pression de $10^{-5}$ Pa, vous éliminez efficacement l'oxygène et la vapeur d'eau. Cela empêche la formation de couches d'oxyde qui dégraderaient autrement la pureté et les performances du matériau thermoélectrique.

Résistance à la fusion à haute température

Le processus de synthèse nécessite des températures atteignant $1000^\circ\text{C}$ pour faire fondre et allier correctement les composants. Le quartz est choisi car il possède une stabilité thermique et une résistance aux chocs thermiques exceptionnelles.

Contrairement au verre standard ou à de nombreux métaux, le quartz conserve son intégrité structurelle à ces températures. Il fournit une barrière physique fiable qui contient le métal en fusion sans ramollir ni réagir chimiquement avec le composé GeTe.

Préservation de la stœchiométrie chimique

Les performances thermoélectriques dépendent fortement d'un rapport atomique exact (stœchiométrie) entre les éléments. Toute perte de matériau due à la réaction avec l'air ou à l'évaporation altérerait cet équilibre délicat.

L'environnement scellé du quartz verrouille la composition chimique. Il garantit que le rapport des réactifs que vous pesez au départ correspond à la composition du cristal final, garantissant les propriétés électroniques souhaitées.

Comprendre les contraintes opérationnelles

Sensibilité à l'intégrité du vide

L'efficacité de cette méthode repose entièrement sur la qualité du joint sous vide. Même une fuite microscopique ou un échec à atteindre le seuil de $10^{-5}$ Pa introduira suffisamment d'oxygène pour compromettre le matériau.

Manipulation et fragilité

Bien que thermiquement robuste, le quartz est mécaniquement fragile. Le processus de scellage implique la fusion du col du quartz sous vide, ce qui introduit des points de contrainte susceptibles de se fracturer en cas de mauvaise manipulation pendant les phases de refroidissement ou de trempe.

Optimiser votre stratégie de synthèse

Pour garantir la production de matériaux GeTe haute performance, appliquez les directives suivantes en fonction de vos objectifs spécifiques :

- Si votre objectif principal est la pureté du matériau : Privilégiez l'atteinte d'une pression de base d'au moins $10^{-5}$ Pa avant le scellage pour éliminer toutes traces de contaminants atmosphériques.

- Si votre objectif principal est la cohérence du processus : Assurez-vous que l'épaisseur de la paroi du tube en quartz est uniforme et de haute qualité pour supporter la charge thermique de $1000^\circ\text{C}$ sans déformation.

Le tube en quartz n'est pas simplement un conteneur ; c'est le mécanisme de contrôle fondamental de la précision chimique dans la synthèse à haute température.

Tableau récapitulatif :

| Caractéristique | Exigence du tube en quartz | Avantage pour la synthèse du GeTe |

|---|---|---|

| Niveau de vide | $10^{-5}$ Pa | Prévient l'oxydation et la dégradation chimique |

| Résistance à la température | Jusqu'à $1000^\circ\text{C}$ | Maintient l'intégrité structurelle pendant la fusion |

| État chimique | Inerte/Scellé | Préserve la stœchiométrie atomique précise |

| Propriété thermique | Haute résistance aux chocs | Prévient la fissuration lors d'une trempe rapide |

Améliorez votre synthèse de matériaux thermoélectriques avec KINTEK

Un contrôle précis de la température et une intégrité du vide sont essentiels pour la production de GeTe haute performance. KINTEK fournit des systèmes de tubes, de vide et de CVD leaders de l'industrie, conçus pour répondre aux exigences rigoureuses des sciences des matériaux avancées. Soutenus par une R&D et une fabrication expertes, nos fours à haute température de laboratoire sont entièrement personnalisables pour répondre à vos besoins de recherche uniques.

Prêt à optimiser votre processus de synthèse ? Contactez-nous dès aujourd'hui pour découvrir comment les solutions de chauffage spécialisées de KINTEK peuvent garantir la pureté et la cohérence de vos matériaux.

Guide Visuel

Références

- Tao Guo, Lingling Ren. Study on the Effect of Sn, In, and Se Co-Doping on the Thermoelectric Properties of GeTe. DOI: 10.3390/ma17030551

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quelle est la fonction principale d'un four tubulaire ?Chauffage de précision pour la synthèse des matériaux et la recherche

- Comment l'utilisation d'un four tubulaire améliore-t-elle les matériaux cellulose-amine ? Libérez une porosité et une surface spécifiques supérieures

- Quel rôle joue un four tubulaire à haute température dans la préparation des cadres NC ? Maîtriser la carbonisation de précision

- Quel rôle joue un four tubulaire vertical chauffé extérieurement dans les systèmes d'électrolyse à haute température de sels fondus ?

- Quel rôle joue un four tubulaire à haute température dans la carbonisation de la lignine ? Chauffage de précision pour le carbone poreux

- Comment un four tubulaire fendu se compare-t-il aux fours tubulaires non fendus ? Choisissez le bon four pour votre laboratoire

- Quelle est la fonction du tube de quartz de haute pureté dans le CVT pour le ZrTe5 ? Assurer une haute pureté et l'intégrité du vide

- Comment la configuration d'un tube intérieur en quartz profite-t-elle à la croissance CVD du WTe2 ? Optimiser l'ingénierie de films minces de précision