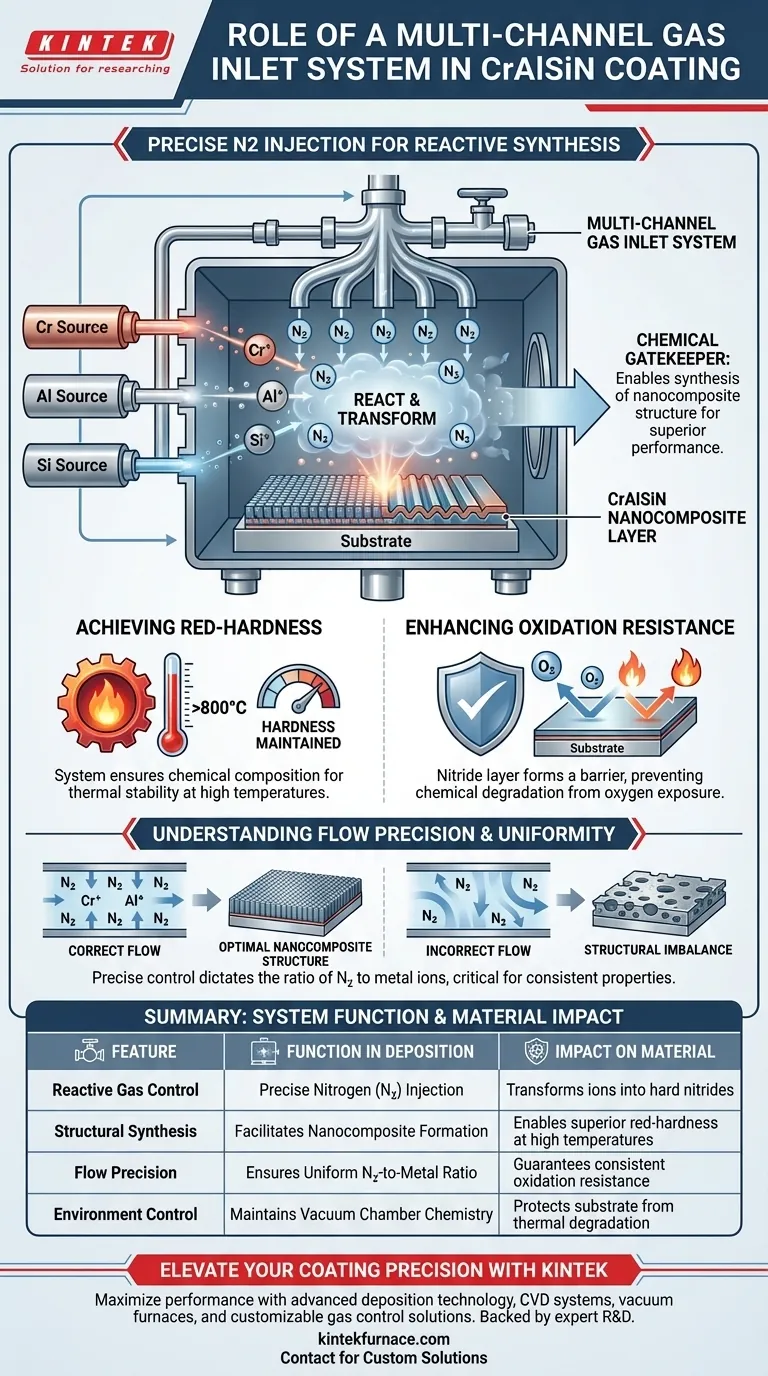

Le rôle principal d'un système d'admission de gaz multicanal lors du dépôt de CrAlSiN est de permettre un contrôle précis de l'injection de gaz azote (N2) dans la chambre à vide. Ce système garantit que le gaz réactif est disponible pour se combiner avec les ions évaporés de chrome (Cr), d'aluminium (Al) et de silicium (Si), transformant les simples ions métalliques en une couche de nitrure complexe.

Le système agit comme le gardien chimique du processus, permettant la synthèse d'une structure nanocomposite qui offre une dureté rouge et une résistance à l'oxydation supérieures par rapport aux films métalliques monocouches standard.

La mécanique de la synthèse des revêtements

Faciliter le processus réactif

Le processus de dépôt par arc sous vide repose sur la présence d'un gaz réactif pour modifier les propriétés des métaux évaporés.

L'admission multicanal introduit spécifiquement de l'azote pour agir comme cet agent réactif. Sans cette injection contrôlée, le Cr, l'Al et le Si évaporés se déposeraient simplement sous forme de mélange métallique plutôt que de composé céramique dur.

Créer une structure nanocomposite

L'interaction entre les atomes d'azote et les ions métalliques est ce qui forme la couche de CrAlSiN.

Cette réaction ne produit pas un alliage standard ; elle crée une structure nanocomposite spécifique. Le système d'admission de gaz est responsable du maintien de l'environnement nécessaire pour soutenir cette formation structurelle tout au long du cycle de dépôt.

Impact sur les propriétés des matériaux

Atteindre la dureté rouge

L'un des avantages distincts des revêtements CrAlSiN est leur « dureté rouge ».

Cette propriété permet au revêtement de conserver sa dureté même lorsqu'il est soumis à des températures élevées pendant le fonctionnement. Le système d'admission de gaz garantit que la composition chimique requise pour cette stabilité thermique est constamment atteinte.

Améliorer la résistance à l'oxydation

Au-delà de la dureté, le revêtement constitue une barrière contre la dégradation chimique.

La couche de nitrure formée par l'injection d'azote offre une résistance à l'oxydation nettement meilleure que les films métalliques monocouches. Cela protège le substrat sous-jacent de la dégradation lorsqu'il est exposé à l'oxygène à haute température.

Comprendre les dépendances critiques

L'importance de la précision du débit

Bien que la référence principale souligne les avantages du système, il est crucial de comprendre la dépendance au contrôle du débit.

Si le système multicanal ne parvient pas à délivrer l'azote uniformément, le rapport entre l'azote et les ions métalliques fluctuera. Ce déséquilibre empêche la formation correcte de la structure nanocomposite, annulant les avantages de la dureté rouge et de la résistance à l'oxydation.

Faire le bon choix pour votre application

Pour maximiser les performances des revêtements CrAlSiN, le fonctionnement du système d'admission de gaz doit correspondre à vos objectifs de performance spécifiques.

- Si votre objectif principal est la durabilité à haute température : Assurez-vous que le système est calibré pour maintenir une pression d'azote constante, car cela dicte directement la dureté rouge de la couche finale.

- Si votre objectif principal est la longévité dans les environnements corrosifs : Privilégiez l'uniformité de la distribution du gaz pour garantir que la structure de nitrure résistante à l'oxydation est continue sur toute la surface.

Le système d'admission de gaz n'est pas simplement une ligne d'alimentation ; c'est le mécanisme de contrôle fondamental qui détermine si vous obtenez un nanocomposite haute performance ou un film métallique standard.

Tableau récapitulatif :

| Caractéristique | Fonction dans le dépôt de CrAlSiN | Impact sur le matériau |

|---|---|---|

| Contrôle du gaz réactif | Injection précise d'azote (N2) | Transforme les ions métalliques en nitrures durs |

| Synthèse structurelle | Facilite la formation de nanocomposites | Permet une dureté rouge supérieure à haute température |

| Précision du débit | Assure un rapport azote/métal uniforme | Garantit une résistance à l'oxydation constante |

| Contrôle de l'environnement | Maintient la chimie de la chambre à vide | Protège le substrat de la dégradation thermique |

Élevez la précision de vos revêtements avec KINTEK

Maximisez la dureté rouge et la résistance à l'oxydation de vos films nanocomposites grâce à notre technologie de dépôt avancée. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes CVD, des fours à vide et des solutions de contrôle de gaz personnalisables haute performance, adaptés à vos besoins matériels uniques. Que vous ayez besoin d'un flux de gaz multicanal précis pour des nitrures complexes ou d'une stabilité à haute température pour des applications industrielles, notre équipe d'ingénieurs est prête à vous aider.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés et en dépôts.

Guide Visuel

Références

- Sergey N. Grigoriev, Anna A. Okunkova. Increasing the Wear Resistance of Stamping Tools for Coordinate Punching of Sheet Steel Using CrAlSiN and DLC:Si Coatings. DOI: 10.3390/technologies13010030

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Quelles sont les principales applications du dépôt chimique en phase vapeur (CVD) ? Découvrez des solutions de revêtement haute performance.

- Quelle est la principale orientation de développement pour améliorer la technologie de dépôt chimique en phase vapeur (CVD) ? Avancer avec des solutions à basse température et sous vide poussé

- Quel type de contrôle de processus est utilisé dans les fours CVD ? Obtenez une synthèse précise des matériaux grâce à des systèmes PLC avancés

- Quels sont les avantages du revêtement CVD ? Obtenez une conformité inégalée et une adhérence supérieure

- Quelles sont les caractéristiques clés des fours tubulaires CVD pour le traitement des matériaux 2D ? Débloquez une synthèse de précision pour des matériaux supérieurs

- Quelles sont les étapes du dépôt chimique en phase vapeur ? Maîtriser le processus pour des films minces supérieurs

- Quelle est l'importance du partitionnement des zones de chauffage et du contrôle du débit de gaz ? Maîtriser la croissance des cristaux de MoS2 par CVD

- Quels types de substrats ne conviennent pas au CVD ? Éviter les pièges thermiques et géométriques