En bref, le dépôt chimique en phase vapeur (CVD) est une technologie fondamentale utilisée dans les industries de haute technologie pour créer des revêtements exceptionnellement minces et performants. Ses principales applications sont la fabrication de semi-conducteurs et de circuits intégrés, l'application de revêtements protecteurs résistants à l'usure pour les pièces aérospatiales et automobiles, et la création de surfaces biocompatibles pour les implants médicaux.

La véritable valeur du CVD ne réside pas dans une seule application, mais dans sa capacité fondamentale à construire des matériaux atome par atome. Cela permet la création de films ultra-purs et parfaitement uniformes qui confèrent aux surfaces ordinaires des propriétés extraordinaires.

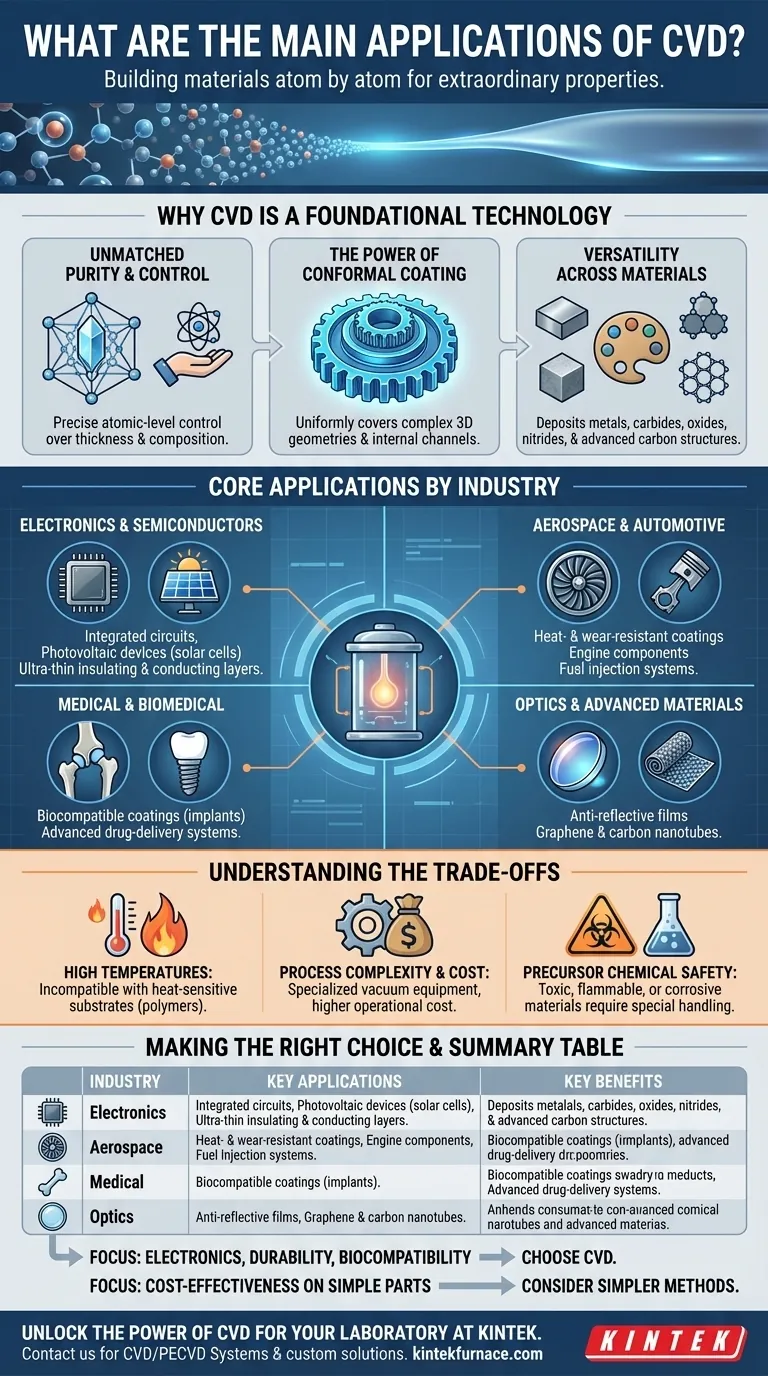

Pourquoi le CVD est une technologie fondamentale

Avant d'examiner des produits spécifiques, il est essentiel de comprendre ce qui rend le processus CVD si particulièrement puissant. Ses avantages sont la raison pour laquelle il a été adopté dans tant de domaines exigeants.

Pureté et contrôle inégalés

Le CVD permet le dépôt de films d'une pureté extrêmement élevée. Le processus offre aux ingénieurs un contrôle précis, au niveau atomique, de l'épaisseur et de la composition chimique du revêtement, assurant une performance constante.

Le pouvoir du revêtement conforme

Un avantage clé du CVD est sa capacité à créer des revêtements conformes. Cela signifie que le film recouvre parfaitement et uniformément chaque surface d'un objet, y compris les géométries complexes en trois dimensions et les canaux internes qu'il est impossible de revêtir avec les méthodes traditionnelles en ligne de mire.

Polyvalence des matériaux

Le processus CVD n'est pas limité à un seul type de matériau. Il est très polyvalent et peut être utilisé pour déposer une large gamme de substances, y compris des métaux, des carbures durs, des oxydes stables, des nitrures et des structures carbonées avancées comme le graphène.

Applications principales par industrie

Cette combinaison unique de contrôle, de conformité et de polyvalence permet au CVD de résoudre des défis critiques dans plusieurs industries clés.

Électronique et semi-conducteurs

C'est sans doute l'application la plus significative du CVD. Le monde numérique entier est construit sur des puces de silicium, qui dépendent du CVD pour déposer les couches isolantes, conductrices et semi-conductrices ultra-minces qui forment les circuits intégrés. Il est également utilisé pour créer les couches efficaces dans les dispositifs photovoltaïques (cellules solaires).

Aérospatiale et automobile

Dans des environnements caractérisés par une chaleur élevée et un frottement extrême, le CVD offre une protection essentielle. Il est utilisé pour appliquer des revêtements résistants à la chaleur et à l'usure sur les aubes de turbine de moteurs à réaction et des revêtements durables à faible frottement sur les composants de moteurs automobiles et les systèmes d'injection de carburant, améliorant la longévité et l'efficacité énergétique.

Médical et biomédical

Lorsqu'un matériau doit interagir en toute sécurité avec le corps humain, le CVD est essentiel. Il est utilisé pour appliquer des revêtements biocompatibles inertes sur les implants médicaux comme les articulations artificielles et les implants dentaires afin de prévenir le rejet. La technologie est également explorée pour les systèmes avancés d'administration de médicaments.

Optique et matériaux avancés

Le CVD est utilisé pour appliquer des revêtements spécialisés sur les lentilles et les instruments optiques, tels que les films anti-reflets. Au-delà de cela, c'est une méthode principale pour produire des matériaux de pointe comme le graphène et les nanotubes de carbone, qui possèdent des propriétés thermiques, mécaniques et électriques uniques pour les applications de nouvelle génération.

Comprendre les compromis

Bien que puissant, le CVD n'est pas une solution universelle. Sa précision s'accompagne de contraintes spécifiques qui le rendent inadapté à certaines applications.

Températures élevées et limites des substrats

De nombreux processus CVD nécessitent des températures très élevées, souvent plusieurs centaines de degrés Celsius. Cela rend le processus incompatible avec les matériaux de substrat sensibles à la chaleur, tels que de nombreux polymères ou plastiques.

Complexité et coût du processus

Le CVD est un processus sophistiqué, basé sur le vide, qui nécessite un équipement spécialisé et un contrôle minutieux des gaz précurseurs. Cette complexité le rend significativement plus coûteux que les méthodes de revêtement plus simples comme la peinture ou la galvanoplastie, en particulier pour la production à grande échelle.

Sécurité des produits chimiques précurseurs

La "vapeur" du dépôt chimique en phase vapeur provient de produits chimiques précurseurs, qui peuvent être toxiques, inflammables ou corrosifs. Ces matériaux nécessitent une manipulation, un stockage et des protocoles de sécurité spécialisés, ce qui augmente les frais généraux d'exploitation.

Faire le bon choix pour votre objectif

Le choix du CVD dépend entièrement de la justification de sa complexité et de son coût par rapport à ses capacités uniques pour votre objectif spécifique.

- Si votre objectif principal est la performance électronique et la précision : Le CVD est la norme industrielle non négociable pour créer les films purs et uniformes requis pour les semi-conducteurs.

- Si votre objectif principal est la durabilité dans des environnements difficiles : Le CVD offre une résistance inégalée à la chaleur, à la corrosion et à l'usure pour les composants critiques de l'aérospatiale et de l'automobile.

- Si votre objectif principal est la biocompatibilité : Le CVD est la méthode éprouvée pour créer des surfaces sûres et inertes sur les dispositifs médicaux qui seront placés à l'intérieur du corps humain.

- Si votre objectif principal est la rentabilité sur des pièces simples : Pour les applications non critiques qui ne nécessitent pas une précision atomique ou un revêtement conforme, des méthodes plus simples sont souvent plus pratiques.

En fin de compte, le CVD permet aux ingénieurs et aux scientifiques de concevoir des matériaux à partir de l'atome, redéfinissant la performance dans d'innombrables industries.

Tableau récapitulatif :

| Industrie | Applications clés | Avantages clés |

|---|---|---|

| Électronique et semi-conducteurs | Circuits intégrés, cellules solaires | Pureté élevée, contrôle précis, films uniformes |

| Aérospatiale et automobile | Aubes de turbine, composants de moteur | Résistance à l'usure, protection thermique, longévité |

| Médical et biomédical | Implants, systèmes d'administration de médicaments | Biocompatibilité, sécurité, surfaces inertes |

| Optique et matériaux avancés | Films anti-reflets, graphène | Revêtement conforme, polyvalence, propriétés uniques |

Libérez le pouvoir du CVD pour votre laboratoire

Chez KINTEK, nous sommes spécialisés dans la fourniture de solutions avancées de fours à haute température, y compris nos systèmes CVD/PECVD, pour vous aider à obtenir des revêtements précis et performants. Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques dans les semi-conducteurs, l'aérospatiale, les dispositifs médicaux et bien plus encore.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer votre recherche et votre efficacité de production !

Guide Visuel

Produits associés

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

- Machine MPCVD Système Réacteur Résonateur à cloche pour laboratoire et croissance de diamants

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quels sont les défis associés à la MPCVD ? Surmonter les coûts élevés et la complexité de la synthèse du diamant

- Quel est le rôle du dopage par gaz inerte dans la méthode MPCVD ? Accélérer la croissance du diamant monocristallin

- Quels facteurs influencent la qualité du dépôt de diamant par la méthode MPCVD ? Maîtriser les paramètres critiques pour une croissance de diamant de haute qualité

- Quelle est la relation entre la vitesse de croissance du diamant et sa qualité dans la méthode MPCVD ? Trouver l'équilibre entre vitesse et pureté pour votre application

- Comment le MPCVD est-il utilisé dans la production de composants optiques en diamant polycristallin ? Découvrez la croissance de diamant de haute pureté pour l'optique