Essentiellement, un four de dépôt chimique en phase vapeur (CVD) utilise un contrôleur logique programmable (PLC) combiné à une interface opérateur comme système de contrôle de processus principal. Cet ordinateur industriel robuste est responsable de l'exécution des séquences précises et préprogrammées requises pour la synthèse des matériaux, de la gestion du débit de gaz à la régulation des profils de température.

Le nom "PLC" ne dit qu'une partie de l'histoire. Le véritable contrôle de processus CVD repose sur un système intégré où le PLC orchestre la température, l'alimentation en gaz et la synchronisation avec une précision extrême pour garantir des résultats reproductibles et de haute qualité.

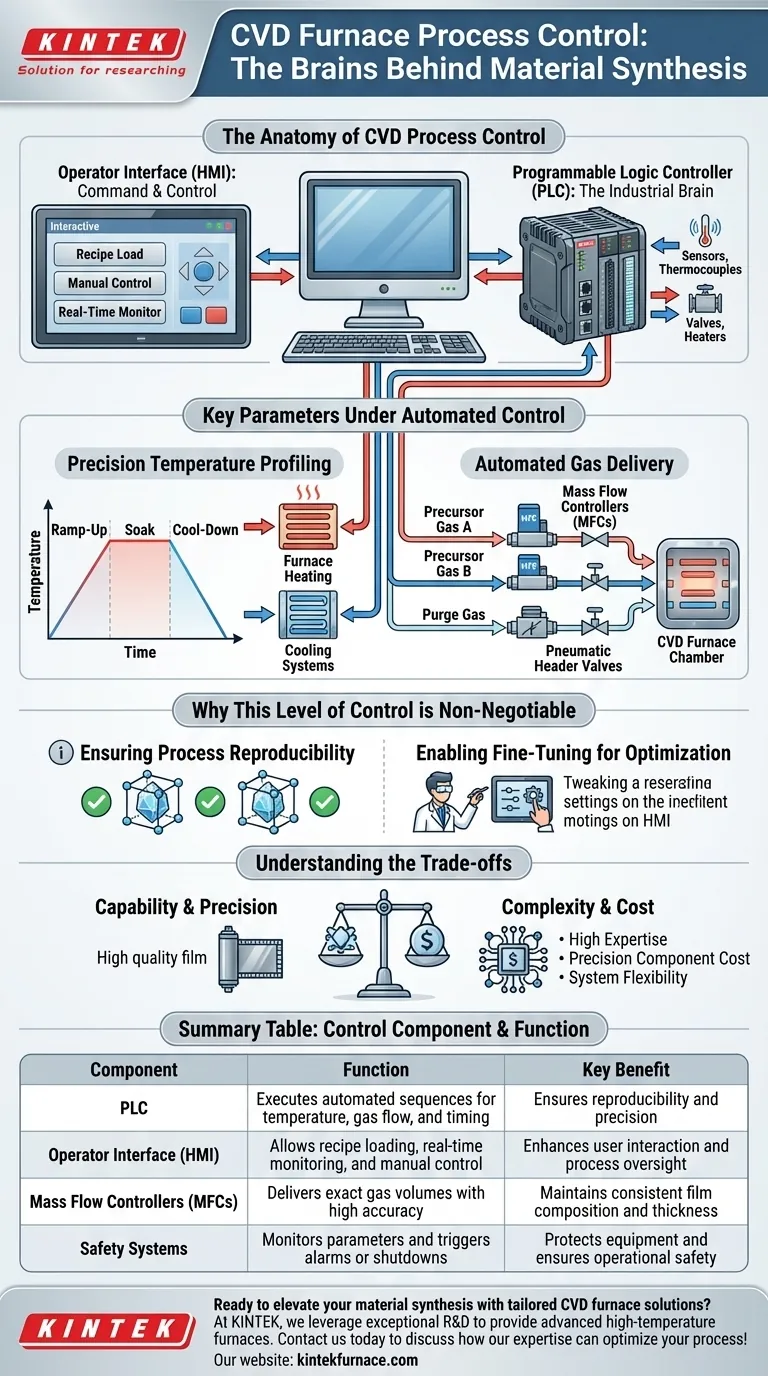

L'anatomie du contrôle de processus CVD

Un four CVD moderne est plus qu'un simple four ; c'est un instrument de synthèse sophistiqué. Le système de contrôle est son système nerveux central, garantissant que chaque variable est gérée selon la recette de processus définie.

Le PLC : Le cerveau industriel

Un contrôleur logique programmable (PLC) est un ordinateur renforcé conçu pour résister aux environnements industriels et exécuter de manière fiable des tâches automatisées. Dans un four CVD, il est le principal décideur, lisant les entrées des capteurs et activant les sorties comme les vannes et les éléments chauffants.

L'interface opérateur : Commande et contrôle

L'interface opérateur, souvent une IHM (Interface Homme-Machine) à écran tactile, est la fenêtre de l'utilisateur sur le processus. Elle permet à un opérateur de charger des recettes, de contrôler manuellement les composants, de surveiller les variables de processus en temps réel et d'afficher les alarmes.

Paramètres clés sous contrôle automatisé

La fonction principale du PLC est de fournir un contrôle inébranlable sur les paramètres critiques qui régissent la réaction CVD.

Profilage précis de la température

Le PLC gère des recettes de température complexes, y compris des taux de montée en température contrôlés, des temps de maintien stables à des températures spécifiques et des refroidissements contrôlés. Cela garantit que les réactions chimiques se produisent à l'état énergétique optimal.

Distribution de gaz automatisée

Le contrôle précis des gaz précurseurs est fondamental pour le CVD. Le PLC utilise des régulateurs de débit massique (MFC) pour fournir des volumes exacts de différents gaz. Il contrôle également les actionneurs pneumatiques sur les vannes de collecteur pour commuter les sources de gaz et purger les lignes automatiquement.

Surveillance et sécurité en temps réel

Le système surveille constamment des variables comme la température, la pression et le débit de gaz. Si un paramètre s'écarte de son point de consigne, le PLC peut déclencher une alarme ou initier une séquence d'arrêt sécurisée, protégeant à la fois l'équipement et le produit.

Pourquoi ce niveau de contrôle est non négociable

La sophistication de ce système de contrôle est directement liée à la qualité et à la cohérence du matériau final.

Assurer la reproductibilité du processus

Sans un PLC automatisant la séquence, de légères variations de synchronisation ou de débits d'une exécution à l'autre entraîneraient une épaisseur de film, une composition et des propriétés matérielles incohérentes. L'automatisation élimine cette variabilité humaine.

Permettre un réglage fin pour l'optimisation

Les chercheurs et les ingénieurs de processus comptent sur le système de contrôle pour ajuster systématiquement les paramètres. Cette capacité à apporter de petits changements contrôlés est essentielle pour développer de nouveaux matériaux et optimiser les processus de dépôt pour des applications spécifiques.

Comprendre les compromis

Bien que le contrôle avancé soit puissant, il est important de reconnaître les complexités associées.

Capacité vs. Complexité

Un système hautement performant et entièrement automatisé offre un contrôle de processus incroyable, mais il nécessite également une expertise significative pour la programmation, la maintenance et le dépannage. Des systèmes plus simples peuvent être plus faciles à utiliser mais offrent moins de précision.

Coût des composants de précision

Des fonctionnalités telles que des contrôleurs de débit massique de haute précision, un contrôle de température multi-zones et des vacuomètres avancés augmentent considérablement le coût du four. Le niveau de précision requis doit être justifié par les exigences de l'application.

Flexibilité du système

Les systèmes de contrôle personnalisés peuvent être parfaitement adaptés à un processus unique, mais peuvent créer une dépendance vis-à-vis du fournisseur. Les systèmes construits sur des plateformes PLC standard et largement utilisées offrent une plus grande flexibilité à long terme pour le support et les mises à niveau.

Faire le bon choix pour votre objectif

La configuration idéale du système de contrôle dépend entièrement de votre objectif.

- Si votre objectif principal est la recherche et le développement : Privilégiez un système avec une flexibilité de programmation maximale, une journalisation complète des données et la capacité de modifier facilement les paramètres de gaz et de température.

- Si votre objectif principal est la production à grand volume : Mettez l'accent sur une automatisation robuste, une reproductibilité inébranlable, une gestion détaillée des alarmes et des interverrouillages de sécurité stricts pour garantir une production constante et la sécurité de l'opérateur.

- Si votre objectif principal est l'éducation ou les études fondamentales : Un système avec une interface plus transparente qui visualise clairement les étapes du processus peut être plus précieux qu'un système avec une automatisation maximale.

En fin de compte, un contrôle de processus efficace est le pont qui transforme la chimie théorique d'un matériau en un produit tangible, fiable et performant.

Tableau récapitulatif :

| Composant de contrôle | Fonction | Avantage clé |

|---|---|---|

| PLC (Contrôleur Logique Programmable) | Exécute des séquences automatisées pour la température, le débit de gaz et la synchronisation | Assure la reproductibilité et la précision dans la synthèse des matériaux |

| Interface opérateur (IHM) | Permet le chargement des recettes, la surveillance en temps réel et le contrôle manuel | Améliore l'interaction utilisateur et la supervision du processus |

| Régulateurs de débit massique (MFC) | Fournit des volumes de gaz exacts avec une grande précision | Maintient une composition et une épaisseur de film constantes |

| Systèmes de sécurité | Surveille les paramètres et déclenche des alarmes ou des arrêts | Protège l'équipement et assure la sécurité opérationnelle |

Prêt à optimiser votre synthèse de matériaux avec des solutions de fours CVD sur mesure ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des fours haute température avancés, y compris des systèmes CVD/PECVD, des fours à moufle, tubulaires, rotatifs, sous vide et sous atmosphère. Nos capacités de personnalisation approfondies garantissent un contrôle précis pour vos besoins expérimentaux uniques, que ce soit en recherche, en production ou en éducation. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut optimiser votre processus et fournir des résultats fiables et performants !

Guide Visuel

Produits associés

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

Les gens demandent aussi

- Quelles sont les caractéristiques clés des fours tubulaires CVD pour le traitement des matériaux 2D ? Débloquez une synthèse de précision pour des matériaux supérieurs

- Quels sont les avantages des systèmes de frittage par four tubulaire CVD ? Obtenez un contrôle supérieur des matériaux et une pureté accrue

- Quels sont les avantages opérationnels d'un four tubulaire CVD ? Améliorez la précision et l'efficacité dans votre laboratoire

- Que sont les hétérostructures 2D et comment sont-elles créées à l'aide de fours tubulaires CVD ? Libérez l'ingénierie des matériaux à l'échelle atomique

- Pourquoi les matériaux avancés et les composites sont-ils importants ? Libérez les performances de nouvelle génération dans l'aérospatiale, l'automobile et plus encore