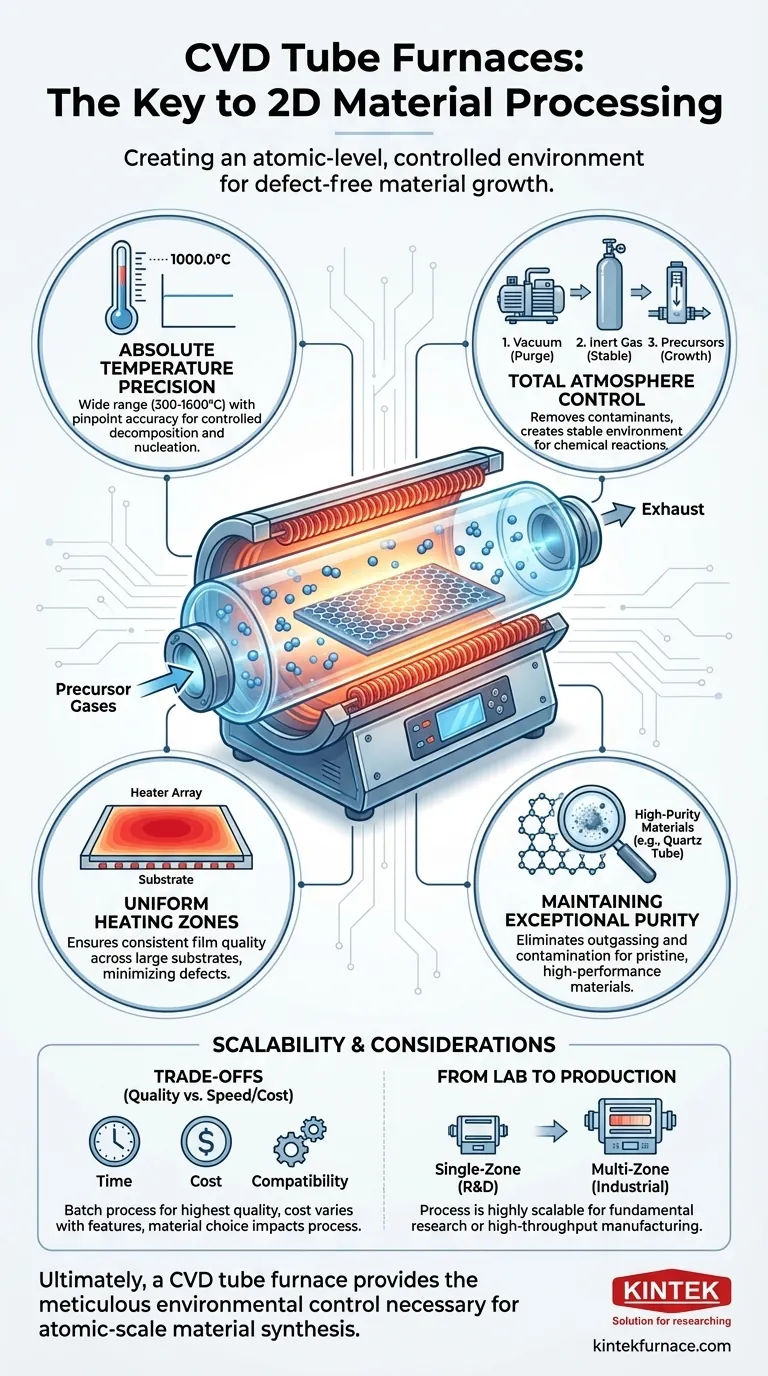

Essentiellement, un four tubulaire à dépôt chimique en phase vapeur (CVD) est adapté au traitement des matériaux 2D car il fournit un environnement hautement contrôlé. Ses caractéristiques clés — contrôle précis de la température, atmosphères gérées, zones de chauffage uniformes et haute pureté — sont essentielles pour la construction au niveau atomique requise pour synthétiser et fritter des matériaux de haute qualité, sans défaut, tels que le graphène et les dichalcogénures de métaux de transition (TMD).

Synthétiser un matériau qui n'a qu'un seul atome d'épaisseur est un exploit d'ingénierie de précision. Un four tubulaire CVD n'est pas seulement un appareil de chauffage ; c'est un réacteur autonome de haute pureté qui donne aux chercheurs les moyens de contrôler les paramètres fondamentaux de la croissance à l'échelle atomique : température, pression et composition chimique.

Pourquoi un environnement de précision est non négociable

Les propriétés déterminantes des matériaux 2D découlent directement de leur structure atomique monocouche et sans faille. Toute déviation, telle qu'un défaut structurel, une impureté ou une variation d'épaisseur, peut dégrader considérablement leurs performances électroniques et mécaniques.

Un four CVD est conçu pour créer un monde presque parfait pour la croissance des matériaux. Il élimine systématiquement les variables et les contaminants qui empêcheraient autrement la formation d'une monocouche cristalline uniforme sur un substrat.

Décortiquer les capacités de base

Chaque caractéristique d'un four CVD répond directement à une exigence critique pour une synthèse réussie de matériaux 2D.

Précision et uniformité absolues de la température

La synthèse des matériaux 2D est un processus sensible à la température. Des températures spécifiques déclenchent la décomposition des gaz précurseurs, la nucléation des cristaux sur le substrat et la croissance latérale de ces cristaux en un film continu.

Les fours CVD offrent une large plage de fonctionnement, souvent de 300°C à 1600°C, avec une précision extrême. Des éléments chauffants puissants et une isolation en fibre d'alumine de haute qualité garantissent que la température cible est non seulement atteinte, mais également maintenue uniformément sur l'ensemble de l'échantillon, ce qui est vital pour créer des films larges et constants.

Contrôle total de l'atmosphère

Le contrôle de l'atmosphère est sans doute la fonction la plus critique. Le tube du four peut être configuré pour trois conditions atmosphériques distinctes, chacune jouant un rôle crucial.

- Vide : Un vide poussé est d'abord utilisé pour purger la chambre de l'air et de la vapeur d'eau, éliminant les contaminants potentiels qui pourraient réagir avec les matériaux et provoquer des défauts.

- Gaz inerte : Le système est ensuite rempli d'un gaz inerte, tel que l'argon, pour créer un environnement stable et non réactif à une pression spécifique.

- Gaz précurseurs : Enfin, un ou plusieurs gaz précurseurs (les « blocs de construction » chimiques du matériau 2D) sont introduits à un débit précisément contrôlé pour initier le processus de dépôt.

Maintien d'une pureté exceptionnelle

À l'échelle atomique, même une seule poussière est un contaminant massif. Les fours CVD sont construits avec des matériaux de haute pureté, le plus souvent un tube en quartz, pour minimiser le dégazage et la contamination pendant le fonctionnement à haute température.

Ceci garantit que le film 2D résultant est composé uniquement des éléments prévus, préservant ainsi ses propriétés intrinsèques. Cette pureté est essentielle pour les applications de haute performance dans les semi-conducteurs et l'électronique, telles que le milieu de grille dans les transistors avancés.

Évolutivité du laboratoire à la production

Les principes du CVD sont hautement évolutifs. Bien que la recherche en laboratoire utilise souvent de petits fours à zone unique, le même processus peut être mis en œuvre dans des systèmes multi-zones plus grands.

Ces fours avancés peuvent traiter des substrats plus grands ou même permettre un traitement continu des matériaux, faisant du CVD une méthode viable pour la recherche fondamentale et la fabrication à l'échelle industrielle des matériaux 2D.

Comprendre les compromis

Bien que indispensables, les systèmes de fours tubulaires CVD ne sont pas sans considérations opérationnelles.

Temps de processus contre qualité

Le CVD est un processus discontinu ou semi-discontinu qui privilégie la qualité et le contrôle par rapport à la vitesse. Le temps nécessaire pour le pompage, le chauffage, le dépôt et le refroidissement peut être important. Ce rythme délibéré est un compromis pour obtenir des films de la plus haute qualité et les plus uniformes, ce qui est souvent une exigence non négociable pour les matériaux 2D.

Coût contre capacité

Le coût d'un système de four CVD est directement corrélé à ses capacités. Des fonctionnalités telles qu'une température maximale plus élevée, de meilleures performances de vide (pression de base plus faible), des systèmes de mélange de gaz plus sophistiqués et des zones de chauffage uniformes plus grandes augmentent tous la dépense. Un système pour la croissance de graphène de base sera beaucoup moins complexe qu'un système conçu pour des hétérostructures multi-éléments nouvelles.

Compatibilité des matériaux et du substrat

Le choix du matériau du tube (par exemple, quartz contre alumine) peut avoir un impact sur la température maximale du processus et le risque de contamination. De même, les paramètres du processus doivent être soigneusement ajustés pour le substrat spécifique utilisé, car le substrat lui-même joue un rôle actif dans la catalyse de la croissance du matériau 2D.

Faire le bon choix pour votre objectif

La configuration idéale du four CVD dépend entièrement de votre objectif spécifique.

- Si votre objectif principal est la recherche fondamentale sur de nouveaux matériaux : Privilégiez un système polyvalent avec une large plage de températures et un contrôle précis sur plusieurs apports de gaz pour explorer de nouvelles recettes de synthèse.

- Si votre objectif principal est de produire du graphène de haute qualité sur une grande surface : Investissez dans un four avec un tube de grand diamètre, une zone de chauffage uniforme étendue et d'excellentes capacités de vide pour minimiser les défauts.

- Si votre objectif principal est la mise à l'échelle pour une application industrielle : Recherchez des fours multi-zones ou des systèmes rotatifs conçus pour un débit plus élevé, une automatisation des processus et une répétabilité absolue.

En fin de compte, un four tubulaire CVD offre le contrôle environnemental méticuleux nécessaire pour transformer des précurseurs gazeux en matériaux parfaitement structurés, d'une épaisseur d'un atome.

Tableau récapitulatif :

| Caractéristique | Avantage pour le traitement des matériaux 2D |

|---|---|

| Contrôle précis de la température | Permet une décomposition et une croissance précises pour des films uniformes et sans défaut |

| Atmosphères gérées | Permet le contrôle du vide, du gaz inerte et des précurseurs pour éviter la contamination |

| Zones de chauffage uniformes | Assure une qualité de film constante sur de grands substrats |

| Matériaux de haute pureté | Minimise les impuretés pour des propriétés électroniques et mécaniques supérieures |

| Évolutivité | Soutient la recherche en laboratoire et la production industrielle grâce à des systèmes multi-zones |

Prêt à améliorer votre synthèse de matériaux 2D ? En s'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours haute température avancées. Notre gamme de produits, comprenant des systèmes CVD/PECVD, des fours Muffle, tubulaires, rotatifs, ainsi que des fours à vide et à atmosphère, est complétée par une solide capacité de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer vos résultats de recherche et de production !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Comment une pompe turbo moléculaire contribue-t-elle à la qualité des couches minces ZTO ? Maîtriser la précision du dépôt sous vide poussé

- Que se passe-t-il lors des réactions chimiques dans le CVD ? Maîtrisez le dépôt de couches minces pour votre laboratoire

- Quels sont les avantages et les inconvénients du dépôt physique en phase vapeur ? Un guide pour les films minces haute performance

- Quelle est la fonction d'un système de pulvérisation plasma à radiofréquence (RF) ? Fabrication de sous-couches PtNP de précision

- Quelles sont les applications du revêtement CVD ? Créer des surfaces durables et fonctionnelles pour l'industrie

- Quel est le rôle de la couche catalytique d'or (Au) dans la croissance VLS des nanofils de ZnO ? Maîtriser la synthèse de précision

- Quel rôle joue un système de dépôt chimique en phase vapeur (CVD) dans la synthèse de graphène monocouche de haute qualité ?

- Quels facteurs doivent être pris en compte lors du choix d'un four CVD ? Conseils clés pour une synthèse de couches minces optimale