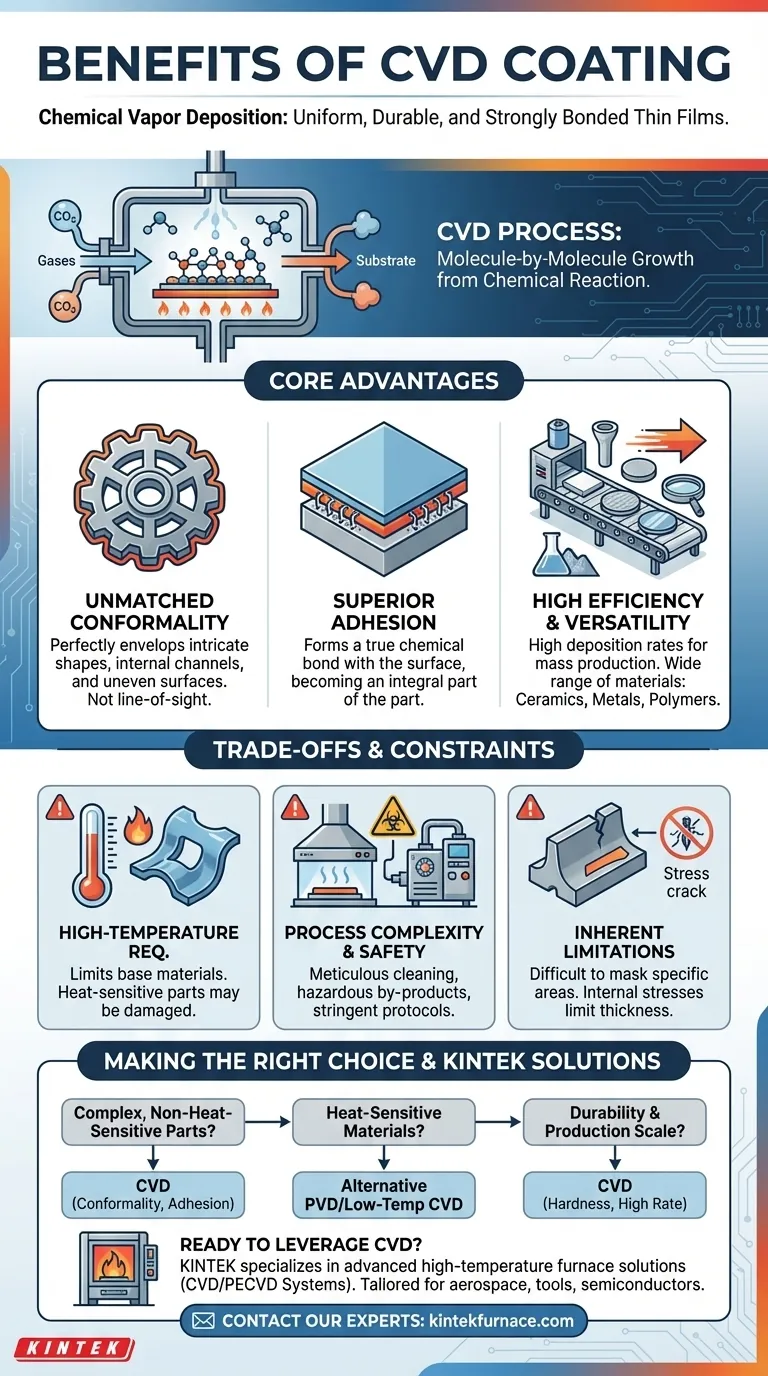

À la base, le dépôt chimique en phase vapeur (CVD) est un procédé conçu pour produire des couches minces très uniformes, durables et fortement liées. Ses principaux avantages comprennent une conformité inégalée sur les surfaces complexes, une adhérence supérieure au matériau de base et des taux de dépôt élevés adaptés à la production de masse, permettant l'application d'une gamme diversifiée de matériaux, des céramiques aux métaux.

L'avantage déterminant du CVD réside dans sa méthode basée sur une réaction chimique. Contrairement aux procédés à ligne de visée, le CVD "fait croître" un revêtement molécule par molécule, lui permettant d'envelopper parfaitement les formes complexes et de former une liaison chimique puissante avec la surface.

Comment le CVD confère des propriétés de revêtement supérieures

Les avantages du CVD sont le résultat direct de son mécanisme de dépôt unique. Le processus implique l'introduction de gaz précurseurs dans une chambre, qui réagissent et se décomposent ensuite sur un substrat chauffé pour former le film solide souhaité.

Conformité inégalée sur les géométries complexes

Étant donné que le CVD repose sur une réaction chimique gazeuse, ce n'est pas un procédé à « ligne de visée » comme le dépôt physique en phase vapeur (PVD). Les gaz précurseurs circulent autour et à l'intérieur de chaque caractéristique d'un composant.

Cela permet au revêtement de se former avec une uniformité exceptionnelle, ou conformité, sur des pièces présentant des formes complexes, des canaux internes ou des surfaces inégales.

Adhérence supérieure grâce à la liaison chimique

Les températures élevées utilisées dans un procédé CVD typique facilitent une réaction chimique non seulement entre les gaz, mais aussi avec le substrat lui-même.

Ceci crée une véritable liaison chimique à l'interface entre le revêtement et la pièce. Il en résulte une adhérence supérieure, où le revêtement devient une partie intégrante de la surface plutôt qu'une simple couche posée dessus.

Efficacité élevée et polyvalence des matériaux

Les procédés CVD peuvent souvent atteindre des taux de dépôt plus élevés par rapport à d'autres méthodes, ce qui les rend très efficaces et rentables pour les environnements de production de masse.

De plus, la technologie est remarquablement polyvalente. Elle peut être utilisée pour déposer un large éventail de matériaux, y compris des céramiques dures pour les outils, des métaux purs pour les semi-conducteurs et des polymères avancés pour l'optique.

Comprendre les compromis et les contraintes

Bien que puissant, le procédé CVD présente des exigences et des limites spécifiques qu'il est essentiel de comprendre lors de son évaluation pour votre application.

L'exigence de haute température

Les procédés CVD traditionnels fonctionnent à des températures élevées, souvent sous vide. Cette chaleur est nécessaire pour piloter la réaction chimique.

Cette exigence fondamentale limite les types de matériaux de base qui peuvent être revêtus. Les substrats sensibles à la chaleur, tels que de nombreux plastiques ou certains alliages métalliques, peuvent être endommagés ou déformés par le processus.

Complexité du processus et sécurité

Un revêtement CVD réussi exige que la surface du substrat soit méticuleusement nettoyée de tous contaminants avant le début du processus.

De plus, les réactions chimiques peuvent produire des sous-produits toxiques ou dangereux. Cela nécessite des protocoles de sécurité stricts, des équipements complexes et des systèmes de gestion des déchets robustes, ce qui peut augmenter les coûts opérationnels.

Limites inhérentes au processus

En raison de la nature de la réaction en phase gazeuse, il peut être difficile de masquer des zones spécifiques d'une pièce que vous ne souhaitez pas revêtir.

De plus, des contraintes internes peuvent s'accumuler dans le film en croissance, ce qui limite souvent l'épaisseur pratique maximale du revêtement.

Faire le bon choix pour votre application

Le choix de la technologie de revêtement appropriée dépend entièrement des exigences spécifiques de votre composant et de vos objectifs de production.

- Si votre objectif principal est de revêtir des pièces complexes et non sensibles à la chaleur : Le CVD est un choix exceptionnel en raison de sa conformité inégalée et de son adhérence par liaison chimique.

- Si votre objectif principal est de revêtir des matériaux sensibles à la chaleur : Vous devez explorer des alternatives à plus basse température comme le PVD ou des variations de CVD spécialisées développées pour des substrats tels que les plastiques.

- Si votre objectif principal est la durabilité et l'échelle de production : La capacité du CVD à former des revêtements durs et résistants à l'usure avec des taux de dépôt élevés en fait un choix privilégié pour les industries allant de l'aérospatiale à la fabrication d'outils.

En fin de compte, le choix d'un revêtement est une décision d'ingénierie qui équilibre les propriétés idéales avec les contraintes pratiques du processus.

Tableau récapitulatif :

| Avantage clé | Description |

|---|---|

| Conformité inégalée | Revêt les formes complexes, les canaux internes et les surfaces inégales avec une uniformité exceptionnelle. |

| Adhérence supérieure | Forme une liaison chimique puissante avec le substrat pour une performance intégrale et durable. |

| Taux de dépôt élevés | Procédé efficace adapté aux environnements de production de masse. |

| Polyvalence des matériaux | Dépose une large gamme de matériaux, des céramiques dures aux métaux purs et aux polymères. |

Prêt à tirer parti de la puissance du CVD pour vos composants ?

KINTEK se spécialise dans les solutions de fours haute température avancées, y compris nos systèmes CVD/PECVD robustes. En s'appuyant sur une R&D exceptionnelle et une fabrication interne, nous fournissons l'environnement de traitement thermique précis requis pour un revêtement CVD réussi.

Nos systèmes sont conçus pour les industries exigeant des performances de revêtement supérieures, telles que l'aérospatiale, la fabrication d'outils et les semi-conducteurs. Grâce à de solides capacités de personnalisation approfondie, nous pouvons adapter une solution de four à vos exigences de processus uniques, garantissant une qualité de revêtement, une adhérence et une efficacité optimales.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont un système KINTEK CVD peut améliorer vos capacités de production et fournir les performances de revêtement que vos composants exigent.

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Où un four tubulaire CVD est-il couramment utilisé ? Essentiel pour les matériaux de haute technologie et l'électronique

- Quels sont les secteurs d'activité et les domaines de recherche qui bénéficient des systèmes de frittage par four tubulaire CVD pour les matériaux 2D ?

- Quel est le principe de fonctionnement d'un four tubulaire CVD ? Obtenez un dépôt de couches minces précis pour votre laboratoire

- Quel rôle jouent les systèmes de frittage en four tubulaire CVD dans la synthèse des matériaux 2D ? Permettre la croissance de couches atomiques de haute qualité

- Quelles gammes de température un four tubulaire CVD peut-il atteindre avec différents matériaux de tube ? Débloquez la précision à haute température pour votre laboratoire