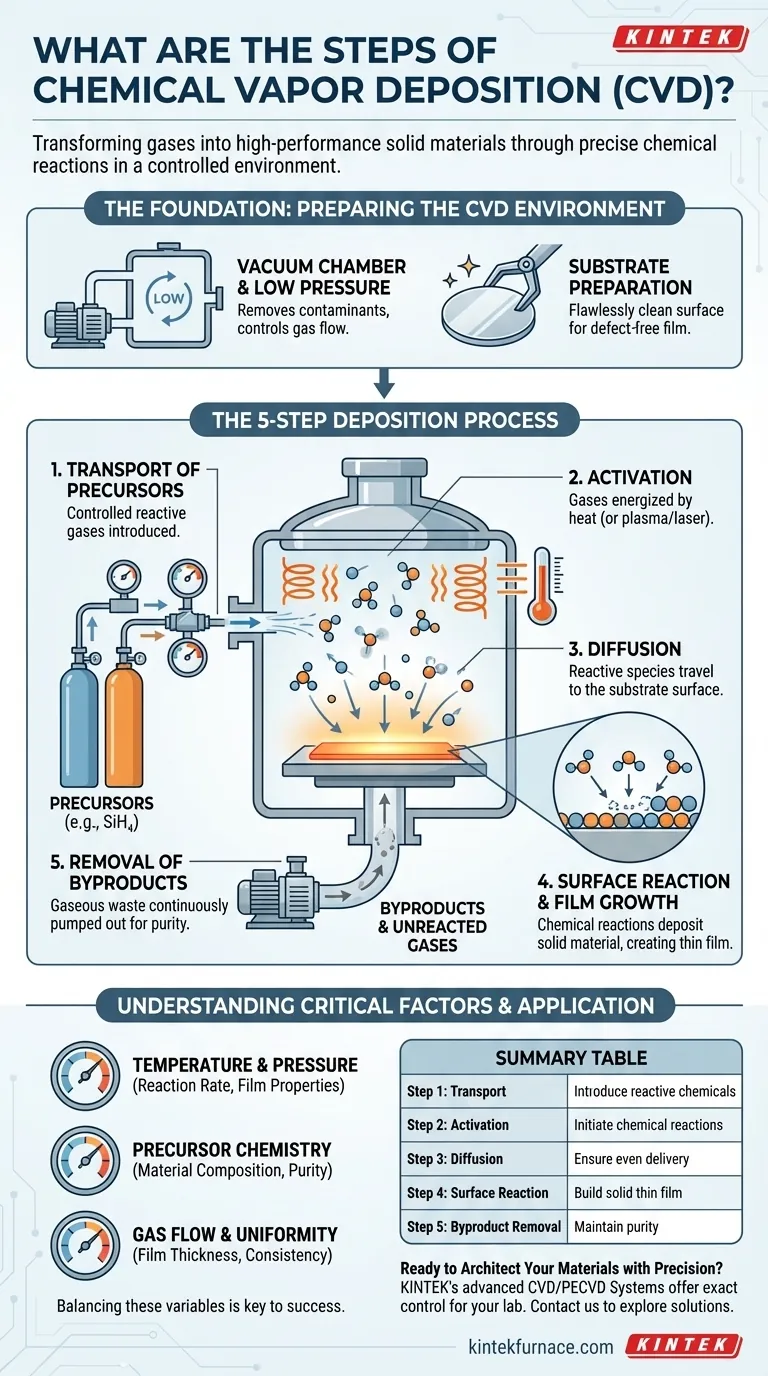

À la base, le dépôt chimique en phase vapeur (CVD) est un processus de fabrication sophistiqué qui transforme les gaz en matériaux solides de haute performance. Il se déroule en une séquence d'étapes : des gaz réactifs, appelés précurseurs, sont introduits dans une chambre contrôlée, énergisés par la chaleur, et subissent des réactions chimiques qui entraînent la formation d'un film mince solide, atome par atome, sur un substrat cible. Le processus se termine par le refroidissement du système et la purge des gaz et sous-produits restants.

L'essence du CVD n'est pas simplement de revêtir une surface, mais d'orchestrer une transformation chimique précise sous vide. C'est une méthode pour convertir des précurseurs gazeux en un film mince solide de haute pureté avec un contrôle au niveau atomique.

La Fondation : Préparer l'environnement CVD

Avant que tout dépôt ne puisse commencer, le système doit être méticuleusement préparé. Cette étape est essentielle pour garantir la pureté et la qualité du matériau final.

Le rôle du vide

Presque tous les processus CVD sont effectués sous vide, ce qui signifie que la pression à l'intérieur de la chambre de réaction est bien inférieure à la pression atmosphérique normale. Cela sert deux objectifs vitaux : éliminer les contaminants atmosphériques comme l'oxygène et l'azote qui pourraient provoquer des réactions indésirables, et permettre un contrôle précis de la pression et du débit des gaz réactifs.

Préparation du substrat

L'objet à revêtir, appelé substrat, doit être impeccablement propre. Toute poussière ou résidu microscopique sur sa surface créerait des défauts dans le film. Les substrats subissent des procédures de nettoyage rigoureuses avant d'être chargés dans la chambre pour garantir que le film déposé adhère correctement et soit structurellement parfait.

Une ventilation étape par étape du processus de dépôt

Une fois l'environnement préparé, le processus CVD principal commence. Cela peut être compris comme une séquence en cinq étapes qui se déroule en continu à l'intérieur du réacteur.

Étape 1 : Transport des précurseurs

Des quantités contrôlées d'un ou plusieurs gaz réactifs, appelés précurseurs, sont introduites dans la chambre de réaction. Le choix du précurseur est essentiel, car sa composition chimique détermine le matériau final du film mince (par exemple, le gaz silane, SiH₄, est utilisé pour déposer des films de silicium).

Étape 2 : Activation des précurseurs

Les gaz précurseurs doivent être énergisés, ou "activés", pour les rendre réactifs. Ceci est le plus souvent accompli en chauffant la chambre entière et le substrat à des températures très élevées (généralement des centaines ou des milliers de degrés Celsius). Dans d'autres variantes, l'énergie est fournie par un plasma ou des lasers.

Étape 3 : Diffusion vers le substrat

Une fois activées, les molécules et atomes de gaz hautement réactifs diffusent à travers l'environnement à basse pression et se déplacent vers la surface plus froide du substrat. La physique de ce transport de gaz est conçue pour assurer un flux uniforme sur toute la surface du substrat.

Étape 4 : Réaction de surface et croissance du film

C'est le cœur du processus. Lorsque les molécules de précurseur activées entrent en contact avec la surface du substrat, elles s'adsorbent (adhèrent à la surface) et subissent des réactions chimiques. Ces réactions décomposent les molécules, déposant le matériau solide souhaité et créant le film mince, couche atomique par couche atomique.

Étape 5 : Élimination des sous-produits

Les réactions chimiques qui forment le film solide créent également des sous-produits gazeux indésirables. Ces sous-produits, ainsi que tout gaz précurseur non réagi, sont continuellement pompés hors de la chambre par le système de vide. Cela les empêche d'être incorporés dans le film sous forme d'impuretés.

Comprendre les compromis et les facteurs critiques

L'obtention d'un film parfait nécessite d'équilibrer plusieurs facteurs concurrents. Le succès d'un processus CVD dépend entièrement de la manière dont ces variables sont contrôlées.

Température et pression

La température est le principal moteur du taux de réaction. Des températures plus élevées entraînent généralement un dépôt plus rapide, mais peuvent également endommager les substrats sensibles ou créer des structures cristallines indésirables. La pression affecte la concentration et le débit des gaz précurseurs, influençant directement l'uniformité et la densité du film.

Choix de la chimie des précurseurs

Le précurseur doit être suffisamment volatil pour exister sous forme de gaz, mais suffisamment réactif pour se décomposer à la température choisie. Sa pureté est primordiale, car toute impureté dans le gaz source peut facilement devenir des défauts dans le film final.

Débit de gaz et uniformité

S'assurer que chaque partie du substrat reçoit la même concentration de gaz précurseur est un défi d'ingénierie majeur. Un flux non uniforme conduit à un film plus épais dans certaines zones et plus mince dans d'autres, ce qui est un échec critique dans des applications comme la fabrication de semi-conducteurs.

Comment appliquer cela à votre projet

Les objectifs spécifiques de votre matériau détermineront les aspects du processus CVD que vous devrez prioriser.

- Si votre objectif principal est la fabrication de semi-conducteurs : Vous avez besoin d'une pureté extrême et d'un contrôle au niveau atomique de l'épaisseur du film, ce qui fait de la pureté du précurseur et du contrôle précis de la température/pression vos variables les plus critiques.

- Si votre objectif principal est de créer des revêtements protecteurs durables : Votre objectif est une forte adhérence et une structure de film dense, vous devez donc prioriser la préparation du substrat et les températures de processus qui favorisent une croissance robuste du film.

- Si votre objectif principal est la R&D et la découverte de matériaux : Vous avez besoin d'un système polyvalent avec un contrôle très flexible du débit de gaz, de la température et de la pression pour expérimenter de nouvelles chimies de précurseurs et conditions de dépôt.

En fin de compte, maîtriser les étapes du dépôt chimique en phase vapeur vous permet d'architecturer des matériaux à partir de l'atome, créant les composants fondamentaux pour la technologie de nouvelle génération.

Tableau récapitulatif :

| Étape | Action clé | Objectif |

|---|---|---|

| 1. Transport | Les gaz précurseurs entrent dans la chambre | Introduire des produits chimiques réactifs |

| 2. Activation | Les gaz sont énergisés (par exemple, par la chaleur) | Initier les réactions chimiques |

| 3. Diffusion | Les espèces activées se déplacent vers le substrat | Assurer une livraison uniforme à la surface |

| 4. Réaction de surface | Les molécules s'adsorbent et réagissent sur le substrat | Construire le film mince solide, atome par atome |

| 5. Élimination des sous-produits | Les déchets gazeux sont pompés | Maintenir la pureté et la qualité du film |

Prêt à concevoir vos matériaux avec précision ?

Comprendre les étapes du CVD est la première étape. Les mettre en œuvre avec un four qui offre un contrôle exact de la température, de la pression et du débit de gaz est ce qui sépare un projet réussi d'un projet échoué.

Les systèmes CVD/PECVD avancés de KINTEK sont conçus pour cette précision. Tirant parti de notre R&D et de notre fabrication internes exceptionnelles, nous fournissons les plates-formes robustes à haute température nécessaires pour maîtriser chaque étape du processus CVD, garantissant les films minces de haute pureté et uniformes requis pour les semi-conducteurs, les revêtements protecteurs et la recherche de matériaux de pointe.

Discutons de la manière dont nos capacités de personnalisation approfondies peuvent être adaptées à vos exigences expérimentales uniques.

Contactez KINTEK dès aujourd'hui pour explorer la solution CVD adaptée à votre laboratoire

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température