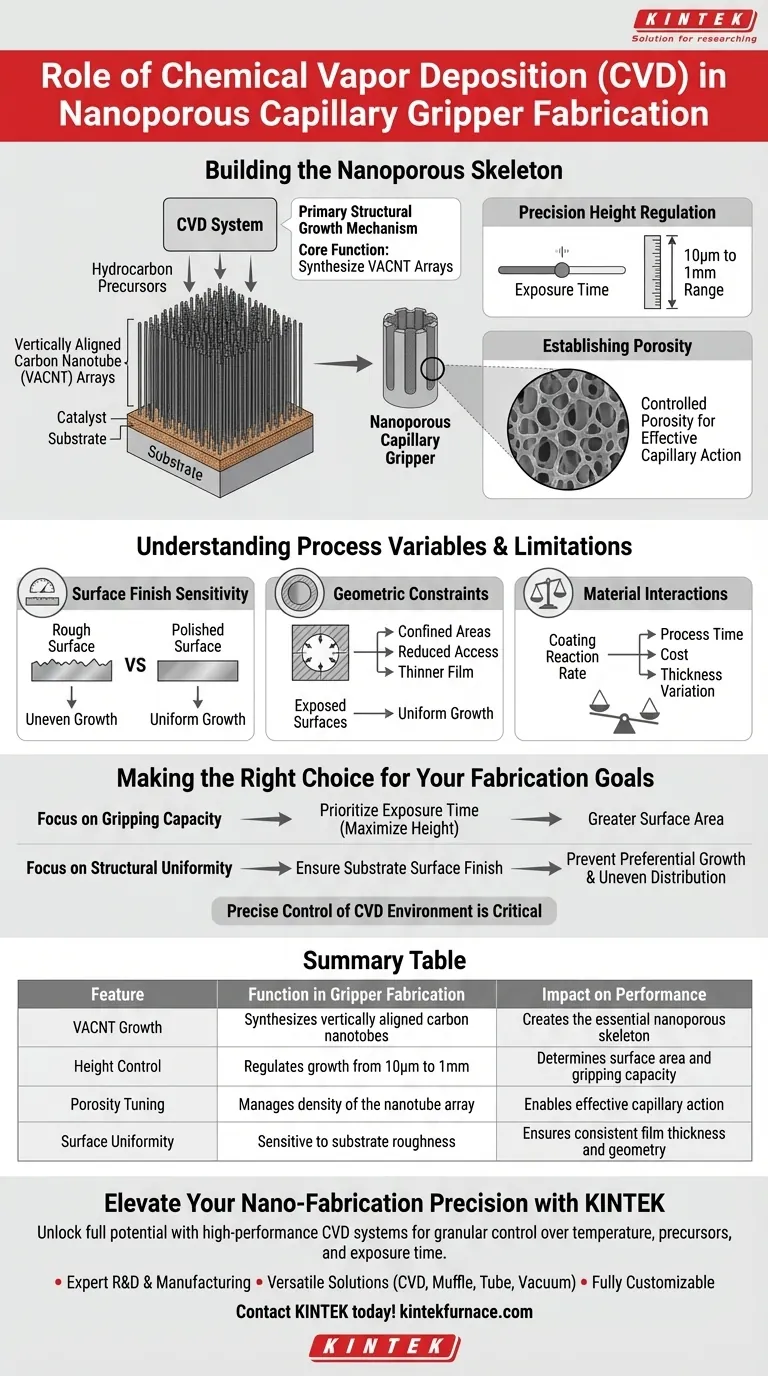

Le système de dépôt chimique en phase vapeur (CVD) sert de mécanisme principal de croissance structurelle dans la fabrication des pinces capillaires nanoporeuses. Sa fonction spécifique est de faire croître des réseaux de nanotubes de carbone alignés verticalement (VACNT) sur un substrat préparé avec un catalyseur. Cette étape crée le cadre physique essentiel requis pour le fonctionnement de l'appareil.

Le système CVD permet la construction précise d'un squelette nanoporeux initial en régulant la hauteur et la densité des nanotubes de carbone. Ce processus établit la surface spécifique élevée et la porosité contrôlée nécessaires à une action capillaire efficace.

Construction du squelette nanoporeux

Croissance des réseaux de VACNT

La fonction principale du système CVD est de synthétiser des réseaux de nanotubes de carbone alignés verticalement (VACNT).

Cela se produit après la phase de dépôt du catalyseur. Le système introduit des précurseurs d'hydrocarbures qui réagissent pour former les nanotubes directement sur le substrat.

Régulation précise de la hauteur

Le système CVD offre un contrôle granulaire sur les dimensions physiques de la structure de la pince.

En manipulant précisément le temps d'exposition aux précurseurs d'hydrocarbures, le système peut réguler la hauteur des nanotubes. Cela permet une gamme de fabrication allant de 10 micromètres à 1 millimètre.

Établissement de la porosité

Le résultat de ce processus est un squelette initial caractérisé par une porosité contrôlée.

Cette structure fournit une surface spécifique élevée, qui est la caractéristique déterminante permettant les forces capillaires utilisées pour la préhension.

Comprendre les variables et les limites du processus

Sensibilité de la finition de surface

L'état de la surface du substrat influence considérablement l'uniformité du processus CVD.

Les surfaces rugueuses peuvent entraîner une croissance inégale. Plus précisément, les pics d'une surface rugueuse peuvent être revêtus préférentiellement par rapport aux vallées, modifiant potentiellement la géométrie prévue de la pince.

Contraintes géométriques

La configuration de la pièce traitée joue un rôle essentiel dans la qualité du film ou de la croissance.

Les zones petites et confinées, telles que les alésages internes, peuvent connaître un accès réduit aux précurseurs chimiques. Cela entraîne souvent un film plus fin ou une croissance moins dense dans ces zones par rapport aux surfaces exposées.

Interactions matérielles

Le matériau de base sous-jacent et son état de surface peuvent affecter le taux de réaction de revêtement.

Cela introduit un compromis entre le temps de processus, le coût et la variation d'épaisseur. Les opérateurs doivent équilibrer ces facteurs pour obtenir une structure cohérente sans encourir de coûts de fabrication excessifs.

Faire le bon choix pour vos objectifs de fabrication

Pour optimiser la fabrication de pinces capillaires nanoporeuses, considérez comment vos exigences de conception interagissent avec les capacités CVD :

- Si votre objectif principal est la capacité de préhension : Privilégiez le temps d'exposition pour maximiser la hauteur des réseaux de VACNT (jusqu'à 1 mm) afin d'obtenir une plus grande surface.

- Si votre objectif principal est l'uniformité structurelle : Assurez-vous que la finition de surface du substrat est hautement polie pour éviter une croissance préférentielle sur les pics et une distribution inégale.

Le contrôle précis de l'environnement CVD est le facteur le plus critique pour définir les caractéristiques de performance de la pince capillaire finale.

Tableau récapitulatif :

| Caractéristique | Fonction dans la fabrication de pinces | Impact sur les performances |

|---|---|---|

| Croissance de VACNT | Synthétise des nanotubes de carbone alignés verticalement | Crée le squelette nanoporeux essentiel |

| Contrôle de la hauteur | Régule la croissance de 10 µm à 1 mm | Détermine la surface et la capacité de préhension |

| Réglage de la porosité | Gère la densité du réseau de nanotubes | Permet une action capillaire efficace |

| Uniformité de surface | Sensible à la rugosité du substrat | Assure une épaisseur et une géométrie de film cohérentes |

Améliorez la précision de votre nano-fabrication avec KINTEK

Libérez tout le potentiel de votre recherche et de votre fabrication avec les systèmes CVD haute performance de KINTEK. Que vous cultiviez des réseaux de VACNT pour des pinces capillaires ou que vous développiez des matériaux semi-conducteurs avancés, notre équipement offre le contrôle granulaire de la température, des précurseurs et du temps d'exposition dont vous avez besoin pour des résultats supérieurs.

Pourquoi choisir KINTEK ?

- R&D et fabrication expertes : Soutenu par des années d'expertise dans la technologie de laboratoire à haute température.

- Solutions polyvalentes : Des systèmes CVD standard aux systèmes Muffle, Tube et Vacuum.

- Entièrement personnalisable : Configurations sur mesure pour répondre à vos exigences spécifiques en matière de porosité et de géométrie.

Ne laissez pas les contraintes géométriques ou les interactions matérielles compromettre votre production. Contactez KINTEK dès aujourd'hui pour découvrir comment nos solutions personnalisées de CVD et de fours peuvent optimiser votre flux de fabrication !

Guide Visuel

Références

- Seong Jae Kim, Sanha Kim. Nanoporous Capillary Gripper for Ultragentle Micro‐Object Manipulation. DOI: 10.1002/advs.202508338

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quelles sont les exigences de contrôle de la température pour les fours HCVD ? Obtenez une gestion thermique multi-zones précise

- Comment fonctionne le processus CVD ? Maîtrisez le dépôt de couches minces de haute qualité pour votre laboratoire

- Comment les fours CVD sont-ils utilisés dans la production de cellules solaires ? Débloquez la fabrication de couches minces à haut rendement

- Quelles sont les applications de la méthode CVD ? Libérez des films minces et des revêtements haute performance

- Comment la technologie CVD est-elle appliquée dans l'industrie du revêtement de verre ? Obtenir des revêtements de verre durables et haute performance

- Quelles sont les utilisations courantes des films d'aluminium dans les dispositifs semi-conducteurs ? Découvrez les applications et les avantages clés

- Comment les fours CVD sont-ils utilisés dans la préparation des matériaux ? Essentiel pour les films minces et les nanomatériaux

- Pourquoi les fours CVD sont-ils indispensables en science des matériaux ? Débloquez une précision au niveau atomique pour des matériaux supérieurs