À la base, les fours de dépôt chimique en phase vapeur (CVD) sont indispensables car ils nous permettent de construire des matériaux haute performance à partir de l'atome. Ce processus permet la création de couches minces exceptionnellement pures, uniformes et durables qui sont fondamentales pour la technologie moderne, des micro-puces aux panneaux solaires.

La véritable valeur d'un four CVD ne réside pas simplement dans l'application d'un revêtement, mais dans sa capacité unique à construire avec précision une nouvelle couche de matériau sur un substrat, lui conférant des propriétés qui sont souvent impossibles à obtenir par toute autre méthode de fabrication.

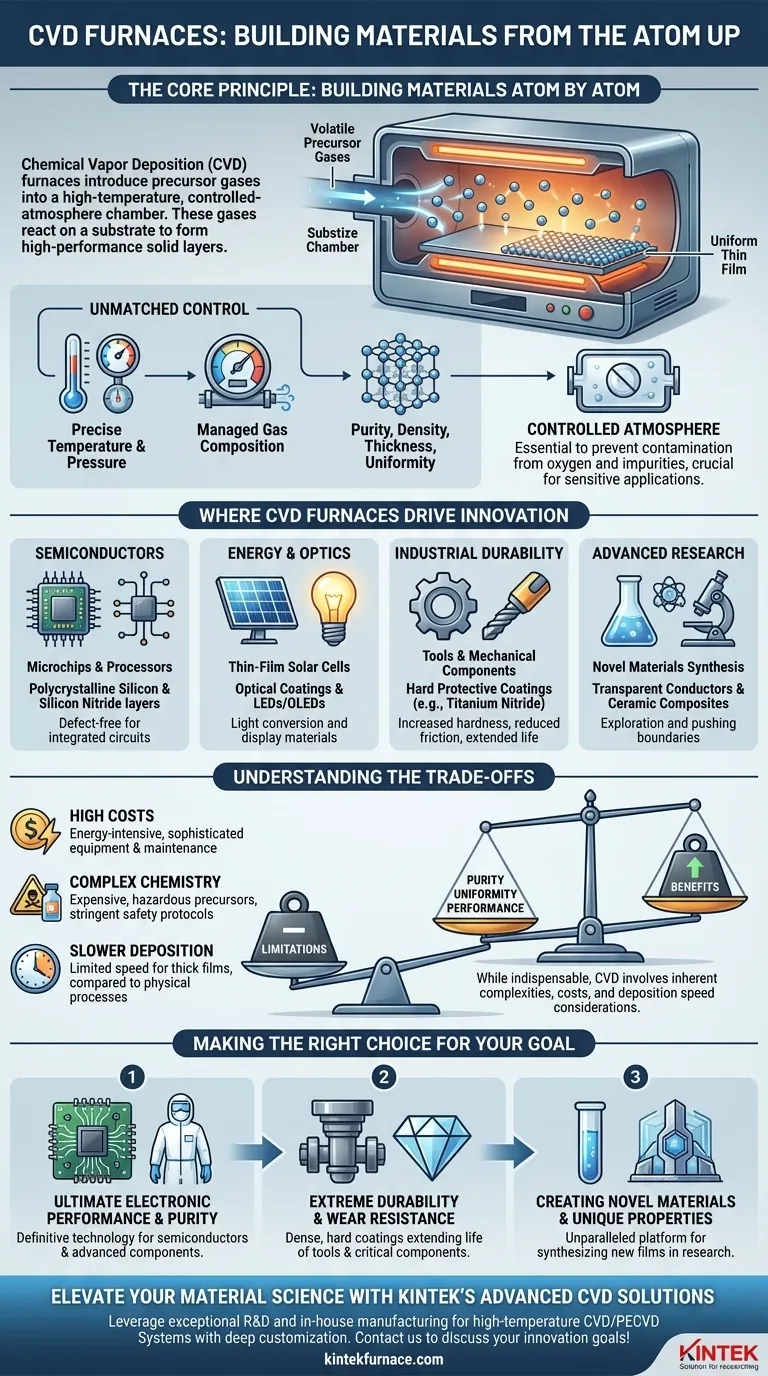

Le Principe Fondamental : Construire des Matériaux Atome par Atome

Le CVD est une technologie de transformation car elle fonctionne au niveau le plus fondamental de la création de matériaux. Ce contrôle est ce qui le distingue.

Qu'est-ce que le dépôt chimique en phase vapeur (CVD) ?

Dans un four CVD, des gaz précurseurs volatils sont introduits dans une chambre à haute température et à atmosphère contrôlée. Ces gaz réagissent ou se décomposent à la surface d'un substrat, déposant une couche mince solide du matériau souhaité.

Le processus est analogue à la vapeur se condensant en glace sur une vitre froide, mais au lieu d'eau, il implique des réactions chimiques complexes qui forment des couches solides hautement conçues.

Un Contrôle Inégalé sur les Propriétés des Matériaux

Ce dépôt au niveau atomique permet une précision extrême. En gérant attentivement la température, la pression et la composition des gaz, nous pouvons dicter la pureté, la densité, l'épaisseur et l'uniformité du matériau final.

Ce niveau de contrôle est essentiel pour créer des matériaux avec des propriétés mécaniques, électriques ou optiques améliorées qui sont bien supérieures au substrat sous-jacent.

Le Pouvoir d'une Atmosphère Contrôlée

Les fours CVD fonctionnent généralement sous vide ou dans une atmosphère strictement contrôlée. Cet environnement est essentiel pour prévenir la contamination par l'oxygène et d'autres gaz atmosphériques.

Sans ce contrôle, des impuretés seraient incorporées dans le film, créant des défauts qui compromettraient la performance et l'intégrité du produit final, en particulier dans des applications sensibles comme les semi-conducteurs.

Où les Fours CVD Stimulent l'Innovation

La polyvalence et la précision du CVD en font une technologie de base dans de nombreuses industries à enjeux élevés, permettant des produits et des capacités qui définissent le monde moderne.

Dans l'Industrie des Semi-conducteurs

Pratiquement toutes les puces, processeurs et dispositifs de mémoire modernes reposent sur le CVD. Il est utilisé pour déposer les couches ultra-pures et sans défaut de matériaux tels que le silicium polycristallin et le nitrure de silicium qui forment les transistors et les couches isolantes au cœur des circuits intégrés.

Dans l'Énergie et l'Optique

Le CVD est essentiel pour la fabrication de cellules solaires à couches minces, où il est utilisé pour créer les couches absorbant la lumière qui convertissent la lumière du soleil en électricité. Il est également utilisé pour produire des revêtements optiques haute performance et est essentiel dans la fabrication des matériaux utilisés dans les DEL et les OLED pour les écrans et l'éclairage.

Pour la Durabilité Industrielle

Pour les outils, les moules et les composants mécaniques soumis à une usure extrême, le CVD fournit des revêtements extrêmement durs et protecteurs. Ces couches, souvent faites de matériaux comme le nitrure de titane, augmentent considérablement la dureté de surface, réduisent la friction et préviennent la corrosion, prolongeant la durée de vie de la pièce.

En Recherche Avancée

Pour les scientifiques des matériaux et les nanotechnologues, les fours CVD sont des plateformes de recherche inestimables. Leur flexibilité permet l'exploration et la synthèse de nouveaux matériaux, allant de nouveaux types de conducteurs transparents à des composites céramiques avancés, repoussant les limites du possible.

Comprendre les Compromis

Bien qu'indispensable, le processus CVD présente des complexités et des limitations inhérentes dont il faut tenir compte.

Coûts Élevés en Énergie et en Équipement

Les fours CVD nécessitent des températures élevées et souvent un environnement sous vide poussé pour fonctionner correctement. Cela rend le processus énergivore et nécessite des équipements et une maintenance sophistiqués et coûteux.

Chimie des Précurseurs Complexe

Le succès d'un processus CVD dépend entièrement des gaz précurseurs utilisés. Ces produits chimiques peuvent être coûteux, dangereux ou difficiles à manipuler, nécessitant des protocoles de sécurité stricts et une gestion de la chaîne d'approvisionnement. La chimie doit être parfaitement adaptée au film et au substrat souhaités.

Limites du Taux de Dépôt

Bien qu'incroyablement précis, le CVD peut être une méthode de dépôt plus lente par rapport aux processus physiques comme le pulvérisation cathodique (sputtering), en particulier pour les films plus épais. Cela peut être un facteur limitant dans la fabrication à haut volume et à faible coût où la vitesse est une préoccupation principale.

Faire le Bon Choix pour Votre Objectif

La décision d'utiliser le CVD est motivée par un besoin intransigeant de performance des matériaux.

- Si votre objectif principal est la performance électronique ultime et la pureté : Le CVD est la technologie définitive pour créer les couches fondamentales des semi-conducteurs et des composants électroniques avancés.

- Si votre objectif principal est une durabilité extrême et une résistance à l'usure : Le CVD fournit des revêtements denses et durs qui prolongent considérablement la durée de vie et la performance des outils et des composants critiques.

- Si votre objectif principal est de créer de nouveaux matériaux aux propriétés uniques : La polyvalence du processus CVD en fait une plateforme inégalée pour la synthèse de nouveaux films et nanostructures dans un environnement de recherche.

En fin de compte, la puissance d'un four CVD réside dans sa capacité à transformer des gaz simples en un matériau solide, complexe et hautement conçu, atome par atome.

Tableau Récapitulatif :

| Aspect | Détails |

|---|---|

| Principe de base | Construit des matériaux atome par atome en utilisant le dépôt chimique en phase vapeur dans des environnements contrôlés. |

| Avantages clés | Pureté, uniformité et durabilité inégalées des couches minces ; contrôle précis des propriétés des matériaux. |

| Applications | Semi-conducteurs, cellules solaires, revêtements optiques, outils résistants à l'usure et recherche avancée. |

| Limites | Coûts énergétiques élevés, chimie des précurseurs complexe et vitesses de dépôt plus lentes pour les films épais. |

Élevez vos projets de science des matériaux avec les solutions de fours CVD avancées de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons des fours à haute température tels que des systèmes CVD/PECVD avec une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Que vous soyez dans les semi-conducteurs, l'énergie ou la recherche, notre technologie garantit des résultats précis et haute performance. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs d'innovation !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés