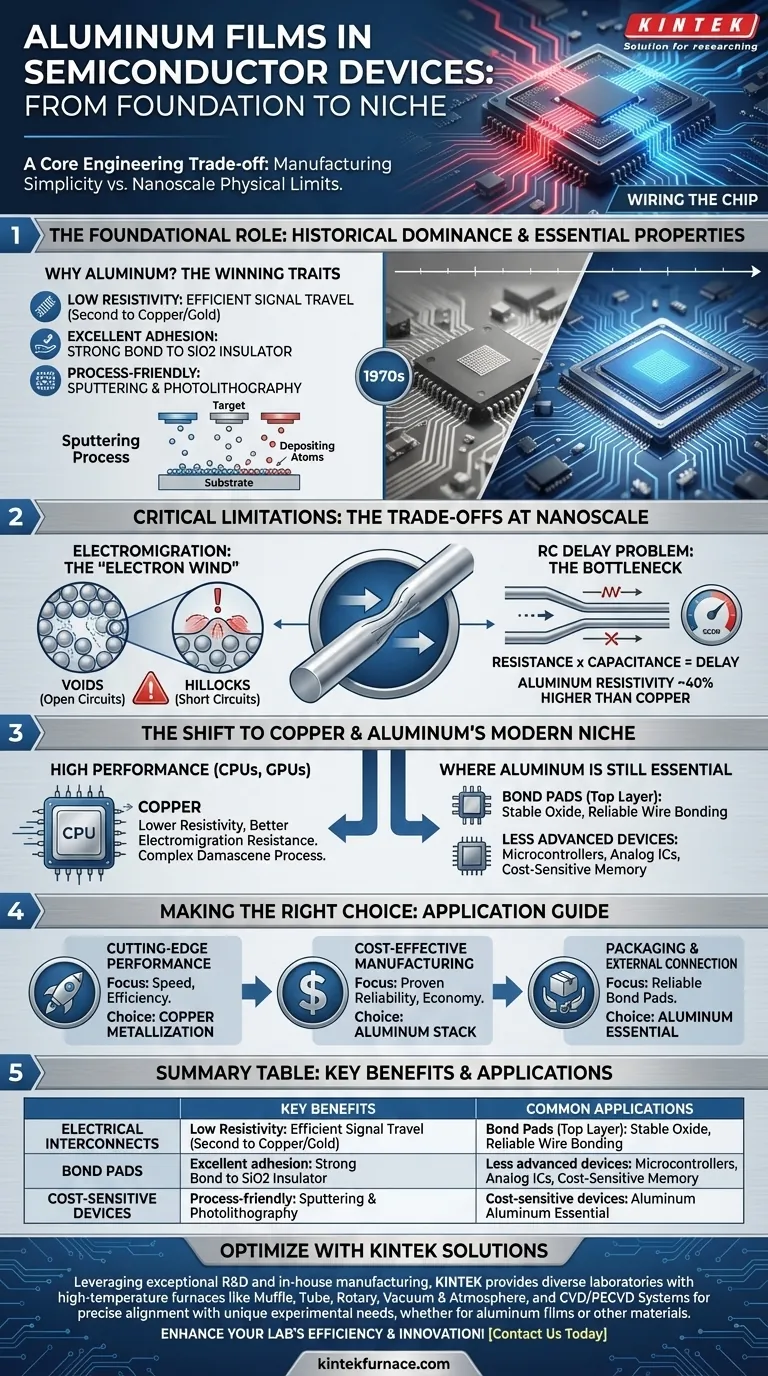

Historiquement, l'utilisation la plus courante et la plus fondamentale des films d'aluminium dans les dispositifs semi-conducteurs est de créer les interconnexions électriques, ou "câblage", qui relient les millions ou milliards de transistors sur une puce. Ces minces chemins métalliques sont responsables de la distribution de l'énergie et de la transmission des signaux de données, formant le système circulatoire fondamental du circuit intégré.

Bien qu'il ait été autrefois le choix par défaut pour tout le câblage sur puce, le rôle de l'aluminium a évolué. Son histoire révèle un compromis d'ingénierie fondamental entre la simplicité de fabrication et les limites physiques des matériaux à l'échelle nanométrique.

Le rôle fondamental de l'aluminium comme interconnexion

Pendant des décennies, l'aluminium a été le matériau de choix incontesté pour la métallisation dans la fabrication de semi-conducteurs. Ce n'était pas un hasard ; il possède une combinaison unique de propriétés qui le rendait presque parfait pour cette tâche aux premières heures de la fabrication de puces.

Pourquoi l'aluminium ? Les propriétés essentielles

L'aluminium offre une faible résistivité électrique, juste derrière des métaux plus complexes comme le cuivre et l'or. Cela garantit que les signaux électriques peuvent voyager à travers le câblage de la puce avec un minimum de perte et de délai.

De manière cruciale, il présente également une excellente adhérence au dioxyde de silicium (SiO2), qui est le principal matériau isolant utilisé pour séparer les différentes couches de câblage. Cette liaison forte empêche les couches métalliques de se décoller ou de se délaminer pendant la fabrication ou le fonctionnement.

Un matériau facile à traiter

La fabrication de circuits avec de l'aluminium est un processus relativement simple et bien compris. Il peut être facilement déposé en films minces et uniformes en utilisant une technique appelée pulvérisation cathodique.

Une fois déposés, ces films peuvent être précisément modelés en fils en utilisant la photolithographie et la gravure sèche, permettant la création de dispositions de circuits incroyablement complexes.

Comprendre les compromis : les limitations critiques

À mesure que les transistors ont diminué et que les vitesses d'horloge ont augmenté, les limitations physiques inhérentes de l'aluminium sont devenues des obstacles critiques à de nouveaux gains de performance, entraînant d'importants défis de fiabilité.

La défaillance principale : l'électromigration

La faiblesse la plus importante de l'aluminium est sa susceptibilité à l'électromigration. Aux densités de courant élevées trouvées dans les puces modernes, le flux d'électrons peut pousser physiquement les atomes d'aluminium le long du fil.

Ce "vent électronique" crée progressivement des lacunes (trous) dans certaines zones et des protubérances (accumulations) dans d'autres. Une lacune suffisamment grande entraînera un circuit ouvert, tandis qu'une protubérance peut créer un court-circuit vers un fil adjacent, les deux conduisant à une défaillance de la puce.

Le problème du délai RC

À mesure que les interconnexions deviennent plus minces et plus densément empilées, leur résistance (R) et la capacitance (C) entre elles augmentent. Le produit de ces deux valeurs, le délai RC, détermine la vitesse à laquelle un signal peut voyager.

La résistivité de l'aluminium, bien que faible, est environ 40 % plus élevée que celle du cuivre. Cette résistance plus élevée est devenue un goulot d'étranglement majeur, limitant la vitesse maximale à laquelle une puce pouvait fonctionner.

Le passage au cuivre et la niche moderne de l'aluminium

Ces limitations ont contraint l'industrie à passer au cuivre pour les interconnexions haute performance, un changement technologique majeur qui a commencé à la fin des années 1990.

L'ascension du cuivre dans la haute performance

Le cuivre a une résistivité plus faible et une résistance significativement meilleure à l'électromigration. Cependant, il est beaucoup plus difficile à traiter et nécessite des couches de barrière pour l'empêcher de diffuser et d'empoisonner le silicium. Cela a conduit au développement du complexe procédé Damascène.

Où l'aluminium est encore essentiel

Malgré le passage au cuivre pour les couches de câblage les plus fines dans les CPU et les GPU, l'aluminium n'a pas disparu. Il reste le matériau de choix dans plusieurs domaines clés.

Son utilisation moderne la plus proéminente est pour les couches métalliques épaisses de niveau supérieur et les plots de liaison. Ce sont les points de connexion où la puce est physiquement câblée au boîtier. L'aluminium forme une couche d'oxyde stable et auto-passivante qui est idéale pour une liaison filaire fiable. Il est également encore largement utilisé dans les dispositifs moins avancés ou plus sensibles aux coûts comme les microcontrôleurs, les CI analogiques, et certains dispositifs semi-conducteurs de mémoire et de puissance.

Faire le bon choix pour votre application

Le choix entre l'aluminium et le cuivre est entièrement dicté par les exigences de performance, les contraintes de coût et la fonction spécifique au sein du dispositif.

- Si votre objectif principal est la performance de pointe (CPU, GPU) : La métallisation en cuivre est la norme incontournable pour les interconnexions critiques en termes de performance en raison de sa conductivité supérieure.

- Si votre objectif principal est une fabrication économique pour des puces moins exigeantes (microcontrôleurs, analogique) : L'aluminium reste un choix éprouvé, fiable et économique pour l'ensemble de la pile d'interconnexions.

- Si votre objectif principal est l'encapsulation et la connexion externe : L'aluminium est le matériau essentiel pour les plots de liaison de niveau supérieur sur presque tous les types de puces afin d'assurer une connexion fiable au monde extérieur.

Comprendre le rôle historique et la niche moderne de l'aluminium offre une perspective claire sur les compromis en science des matériaux qui continuent de stimuler l'innovation en matière de semi-conducteurs.

Tableau récapitulatif :

| Cas d'utilisation | Avantages clés | Applications courantes |

|---|---|---|

| Interconnexions électriques | Faible résistivité, excellente adhérence au SiO2, facile à traiter | Anciennes puces, microcontrôleurs, CI analogiques |

| Plots de liaison | Couche d'oxyde stable, fiable pour la liaison filaire | Connexions de niveau supérieur dans presque tous les types de puces |

| Dispositifs sensibles aux coûts | Économique, fiabilité prouvée | CI moins avancés, semi-conducteurs de puissance |

Optimisez vos processus semi-conducteurs avec les solutions de four avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des fours à haute température tels que les fours à moufle, tubulaires, rotatifs, sous vide et atmosphère, et les systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie assure un alignement précis avec vos besoins expérimentaux uniques, que ce soit pour le développement de films d'aluminium ou d'autres matériaux. Contactez-nous dès aujourd'hui pour améliorer l'efficacité et l'innovation de votre laboratoire !

Guide Visuel

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Quelle est la différence entre PVD et PECVD ? Choisissez la bonne technologie de revêtement en couche mince

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire

- Comment un système CVD garantit-il la qualité des couches de carbone ? Atteindre une précision nanométrique avec KINTEK

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces

- Quel est le rôle de la température dans le PECVD ? Optimiser la qualité du film et la protection du substrat