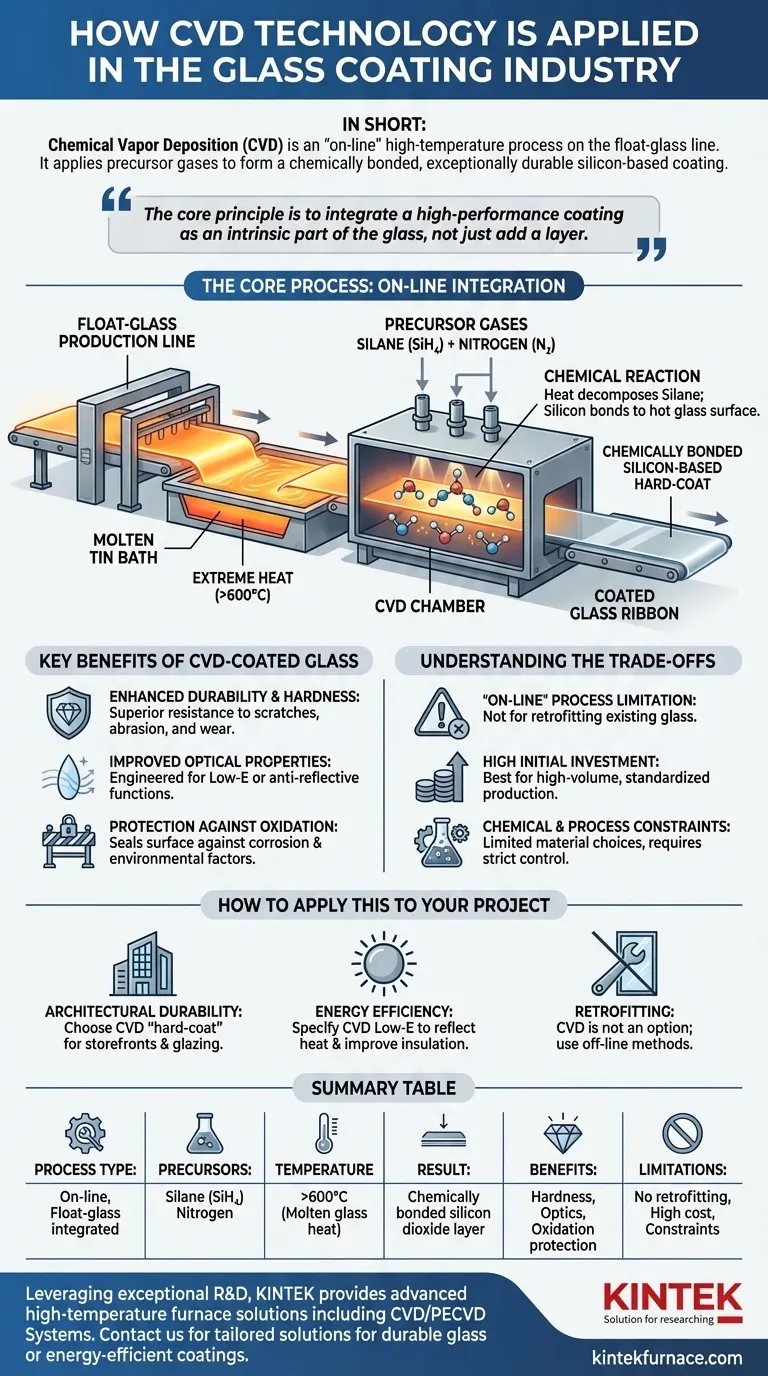

En bref, le dépôt chimique en phase vapeur (CVD) est appliqué directement sur la surface du verre pendant le processus de fabrication du verre flotté à haute température. En introduisant des gaz précurseurs tels que le silane et l'azote, une réaction chimique est déclenchée qui dépose un revêtement à base de silicium mince, exceptionnellement durable et uniforme. Ce revêtement se lie chimiquement au verre, améliorant fondamentalement sa dureté, sa résistance à l'usure et ses propriétés optiques tout en empêchant l'oxydation.

Le principe fondamental n'est pas simplement d'ajouter une couche sur le verre, mais d'intégrer un revêtement haute performance comme partie intrinsèque du verre pendant sa formation, ce qui résulte en un produit final beaucoup plus résistant et fonctionnel.

Le processus fondamental : Comment le CVD s'intègre à la fabrication du verre

Le CVD est un processus « en ligne », ce qui signifie qu'il se produit pendant que le verre est fabriqué. Cette intégration est la clé de son efficacité et de sa durabilité.

La ligne de production de verre flotté

Le processus a lieu sur la ligne de flottage, où un ruban continu de verre en fusion flotte sur un bain d'étain en fusion. Cet environnement fournit la chaleur extrême nécessaire pour déclencher la réaction CVD sans aucune source d'énergie externe.

La réaction chimique

Alors que le ruban de verre traverse une chambre à atmosphère contrôlée, un mélange précis de gaz précurseurs est introduit au-dessus de sa surface. Pour un revêtement dur standard, il s'agit généralement de gaz silane (SiH₄) mélangé à un gaz porteur comme l'azote.

Formation du revêtement

La chaleur intense du verre en fusion (supérieure à 600°C) provoque la décomposition du gaz silane. Les atomes de silicium réagissent alors avec l'oxygène et se lient directement à la surface chaude du verre, formant une couche extrêmement dure et uniforme de dioxyde de silicium ou un composé de silicium apparenté.

Principaux avantages du verre revêtu par CVD

Les propriétés d'un revêtement CVD sont le résultat direct de sa liaison chimique au substrat de verre au niveau moléculaire.

Durabilité et dureté améliorées

La couche à base de silicium qui en résulte est nettement plus dure que le verre lui-même. Cela crée un « revêtement dur » qui offre une résistance supérieure aux rayures, à l'abrasion et à l'usure générale, le rendant idéal pour les applications à fort trafic.

Propriétés optiques améliorées

Étant donné que le processus CVD dépose une couche incroyablement mince et uniforme, il peut être conçu pour contrôler la façon dont la lumière interagit avec le verre. Ceci est utilisé pour créer des revêtements à faible émissivité (Low-E) qui réfléchissent la chaleur infrarouge ou des revêtements antireflets pour des optiques spécialisées.

Protection contre l'oxydation et la corrosion

Le revêtement dense et non poreux agit comme une barrière chimique. Il scelle la surface du verre, la protégeant des facteurs environnementaux tels que l'humidité et les produits chimiques atmosphériques qui peuvent provoquer la corrosion ou la décoloration avec le temps.

Comprendre les compromis

Bien que puissant, le processus CVD présente des caractéristiques spécifiques qui définissent ses cas d'utilisation. Ce n'est pas une solution universellement applicable.

Limitation du processus « en ligne »

Étant donné que le CVD pour le verre est effectué sur la ligne de flottage, il ne peut pas être appliqué aux vitres existantes ou aux produits finis. Le revêtement fait partie de la fabrication initiale, contrairement à d'autres méthodes comme le sputtering (PVD), qui sont des processus « hors ligne ».

Investissement initial élevé

L'intégration d'un système CVD dans une ligne de verre flotté valant plusieurs millions de dollars représente une dépense d'investissement importante. Cela rend la technologie adaptée à la production à haut volume de verre revêtu standardisé plutôt qu'à de petits lots personnalisés.

Contraintes chimiques et de processus

Le choix des matériaux de revêtement est limité à ceux dont les gaz précurseurs réagiront correctement aux températures disponibles sur la ligne de flottage. Cela nécessite une ingénierie chimique minutieuse et un contrôle de processus rigoureux pour assurer la sécurité et une qualité constante.

Comment appliquer cela à votre projet

Votre choix dépend entièrement des performances que vous attendez du verre lui-même.

- Si votre objectif principal est la durabilité architecturale : Choisissez le verre à « revêtement dur » CVD pour les devantures de magasins, les garde-corps et les vitrages extérieurs où la résistance aux rayures et la longévité sont critiques.

- Si votre objectif principal est l'efficacité énergétique : Spécifiez le verre revêtu Low-E CVD, qui utilise ce revêtement durable pour réfléchir la chaleur et améliorer les performances d'isolation du bâtiment.

- Si votre objectif principal est la modernisation de verre existant : Le CVD n'est pas une option ; vous devez vous tourner vers des technologies de revêtement hors ligne ou des applications de films.

En choisissant du verre revêtu par CVD, vous choisissez un matériau dont la surface de protection n'est pas seulement un ajout, mais une partie intégrante du verre lui-même.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Type de processus | En ligne, intégré à la fabrication du verre flotté |

| Précurseurs clés | Gaz silane (SiH₄) et gaz porteur azote |

| Température | Plus de 600°C, utilisant la chaleur du verre en fusion |

| Résultat du revêtement | Couche de dioxyde de silicium liée chimiquement |

| Principaux avantages | Dureté accrue, résistance à l'usure, optique améliorée, protection contre l'oxydation |

| Limites | Pas pour la modernisation, investissement initial élevé, contraintes matérielles |

Capitalisant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit divers laboratoires avec des solutions avancées de fours à haute température. Notre gamme de produits, comprenant des fours à moufle, à tubes, rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous développiez du verre architectural durable ou des revêtements économes en énergie, notre expertise en technologie CVD peut vous aider à obtenir des résultats supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre projet avec des solutions sur mesure !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Qu'est-ce que le CVD en tube ? Un guide pour la synthèse de films minces de haute pureté

- Quelle est la plage de températures de fonctionnement des fours tubulaires CVD standard ? Débloquez la précision pour votre dépôt de matériaux.

- Comment un four tubulaire CVD atteint-il une grande pureté dans la préparation des milieux de grille ? Maîtrisez le contrôle de précision pour des films impeccables

- Comment les films de nitrure de bore hexagonal (h-BN) sont-ils traités à l'aide de fours tubulaires CVD ? Optimiser la croissance pour des matériaux 2D de haute qualité

- Comment le frittage en four tubulaire CVD améliore-t-il la croissance du graphène ?Optimiser la qualité et l'évolutivité