L'exigence critique pour les fours de réaction en dépôt chimique en phase vapeur hybride (HCVD) est la mise en œuvre d'un contrôle de température multi-zones, indépendant et précis. Cette architecture thermique permet au système de maintenir des environnements de chauffage distincts au sein d'une même chambre de processus. Plus précisément, elle permet de séparer strictement la température d'évaporation requise pour les précurseurs d'halogénures métalliques de la température de dépôt nécessaire au substrat.

Le succès en HCVD repose sur le découplage de la gestion thermique des matériaux sources de celle du substrat cible. En utilisant un contrôle multi-zones, vous vous assurez que les précurseurs en phase vapeur ne réagissent que dans des conditions spécifiques, vous permettant ainsi un contrôle précis de l'épaisseur et de la composition chimique (stœchiométrie) du film.

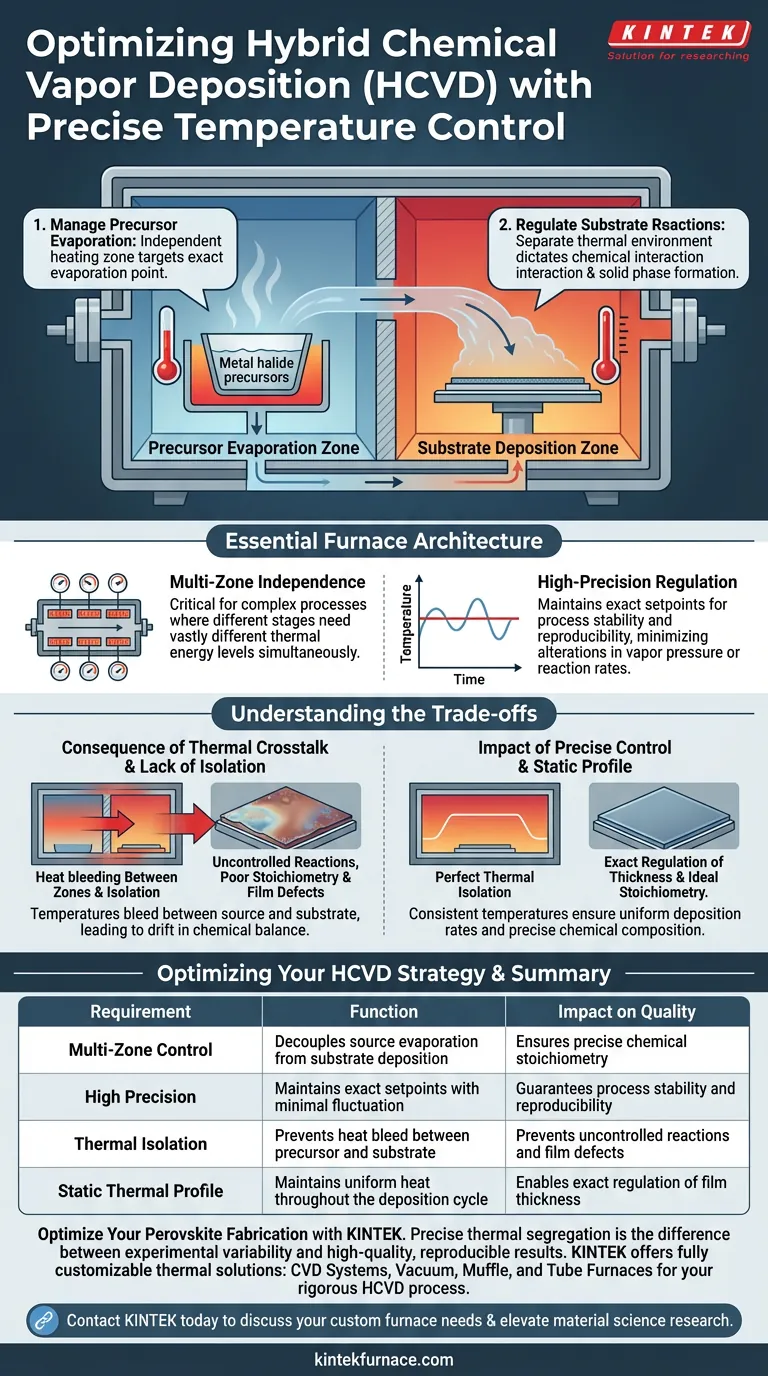

Architecture Essentielle du Four

Indépendance Multi-Zones

Le four de réaction ne doit pas fonctionner comme un bloc thermique unique. Il nécessite plusieurs zones de chauffage qui peuvent être contrôlées individuellement.

Cette indépendance est la caractéristique fondamentale qui permet au système de supporter des processus chimiques complexes où différentes étapes nécessitent simultanément des niveaux d'énergie thermique très différents.

Régulation de Haute Précision

Les capacités de chauffage générales sont insuffisantes pour le HCVD ; le processus exige une gestion thermique précise.

Les fluctuations de température peuvent modifier la pression de vapeur ou les vitesses de réaction. Par conséquent, le four doit maintenir des points de consigne exacts pour garantir que le processus reste stable et reproductible.

Contrôle du Processus de Dépôt

Gestion de l'Évaporation des Précurseurs

Les précurseurs d'halogénures métalliques doivent être chauffés à un point spécifique pour passer efficacement en phase vapeur.

Une zone de chauffage indépendante vous permet de cibler cette température d'évaporation exacte sans influencer le reste de la chambre. Cela garantit un apport constant de vapeur sans dégrader thermiquement le matériau avant qu'il n'atteigne le substrat.

Régulation des Réactions du Substrat

Le substrat nécessite un environnement thermique séparé et contrôlé pour faciliter les réactions chimiques correctes.

En maintenant une température de dépôt distincte, vous dictez la manière dont les précurseurs en phase vapeur interagissent au contact. Ce contrôle est essentiel pour guider la formation de la phase solide à la surface du substrat.

Comprendre les Compromis

La Conséquence du Diaphonie Thermique

Si un four manque d'isolation de zone suffisante, la chaleur peut se propager entre la source et le substrat.

Ce manque de séparation entraîne des réactions chimiques incontrôlées. Par conséquent, la stœchiométrie — l'équilibre chimique précis du matériau final — dérivera probablement en dehors des spécifications cibles.

Impact sur l'Uniformité du Film

Le contrôle précis ne concerne pas seulement la composition chimique ; c'est aussi la variable principale des dimensions physiques.

Des températures incohérentes entraînent des taux de dépôt variables. Pour obtenir une régulation exacte de l'épaisseur des films minces de pérovskite, le profil thermique doit rester statique tout au long du cycle de dépôt.

Optimisation de Votre Stratégie HCVD

Pour obtenir des films de pérovskite de haute qualité, alignez les capacités de votre équipement avec vos objectifs de dépôt spécifiques.

- Si votre objectif principal est l'épaisseur précise du film : Assurez-vous que votre four maintient un environnement thermique stable et indépendant pour le substrat afin de contrôler strictement le taux de dépôt.

- Si votre objectif principal est la stœchiométrie idéale : Privilégiez la précision de la zone de précurseur pour garantir que le taux d'évaporation corresponde aux exigences chimiques de la réaction.

La ségrégation thermique précise est le facteur déterminant pour passer de la variabilité expérimentale à une fabrication HCVD reproductible et de haute qualité.

Tableau Récapitulatif :

| Exigence | Fonction | Impact sur la Qualité |

|---|---|---|

| Contrôle Multi-Zones | Découple l'évaporation de la source du dépôt du substrat | Assure une stœchiométrie chimique précise |

| Haute Précision | Maintient des points de consigne exacts avec une fluctuation minimale | Garantit la stabilité et la reproductibilité du processus |

| Isolation Thermique | Empêche la propagation de chaleur entre le précurseur et le substrat | Prévient les réactions incontrôlées et les défauts du film |

| Profil Thermique Statique | Maintient une chaleur uniforme tout au long du cycle de dépôt | Permet une régulation exacte de l'épaisseur du film |

Optimisez Votre Fabrication de Pérovskites avec KINTEK

La ségrégation thermique précise fait la différence entre la variabilité expérimentale et des résultats reproductibles de haute qualité. KINTEK fournit des solutions thermiques de pointe soutenues par une R&D experte et une fabrication de précision.

Que vous ayez besoin de systèmes CVD, de fours sous vide, de fours à moufle ou de fours tubulaires spécialisés, notre équipement est entièrement personnalisable pour répondre aux exigences multi-zones rigoureuses de votre processus de dépôt chimique en phase vapeur hybride (HCVD).

Prêt à améliorer votre recherche en science des matériaux ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés et assurez-vous que votre laboratoire est équipé pour la prochaine génération d'innovation en films minces.

Guide Visuel

Références

- Maoding Cheng, Qinglong Jiang. Progress and Application of Halide Perovskite Materials for Solar Cells and Light Emitting Devices. DOI: 10.3390/nano14050391

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quels autres domaines spécialisés utilisent les fours CVD ? Explorez l'aérospatiale, l'optique, l'énergie et la science des matériaux

- Que sont les matériaux CVD ? Un guide sur les films minces et les revêtements haute performance

- Quelles sont les utilisations courantes des films d'aluminium dans les dispositifs semi-conducteurs ? Découvrez les applications et les avantages clés

- Comment l'automatisation et le contrôle intelligent améliorent-ils les opérations des fours CVD ? Optimisez l'efficacité et la qualité du dépôt de couches minces

- Quelle est la fonction principale d'un système de dépôt par pulvérisation cathodique dans la croissance du graphène ? Ingénierie experte des catalyseurs

- Quelles sont les caractéristiques clés d'un procédé de revêtement CVD ? Déverrouillez une adhérence supérieure et un revêtement complexe

- Quelle est la plage de température pour les fours CVD ? De 700°C à 1950°C pour une synthèse précise des matériaux

- Quelles sont les fonctions principales du flux d'argon (Ar) de haute pureté lors de la synthèse de Mn2P4O12 ? Rôles clés du CVD