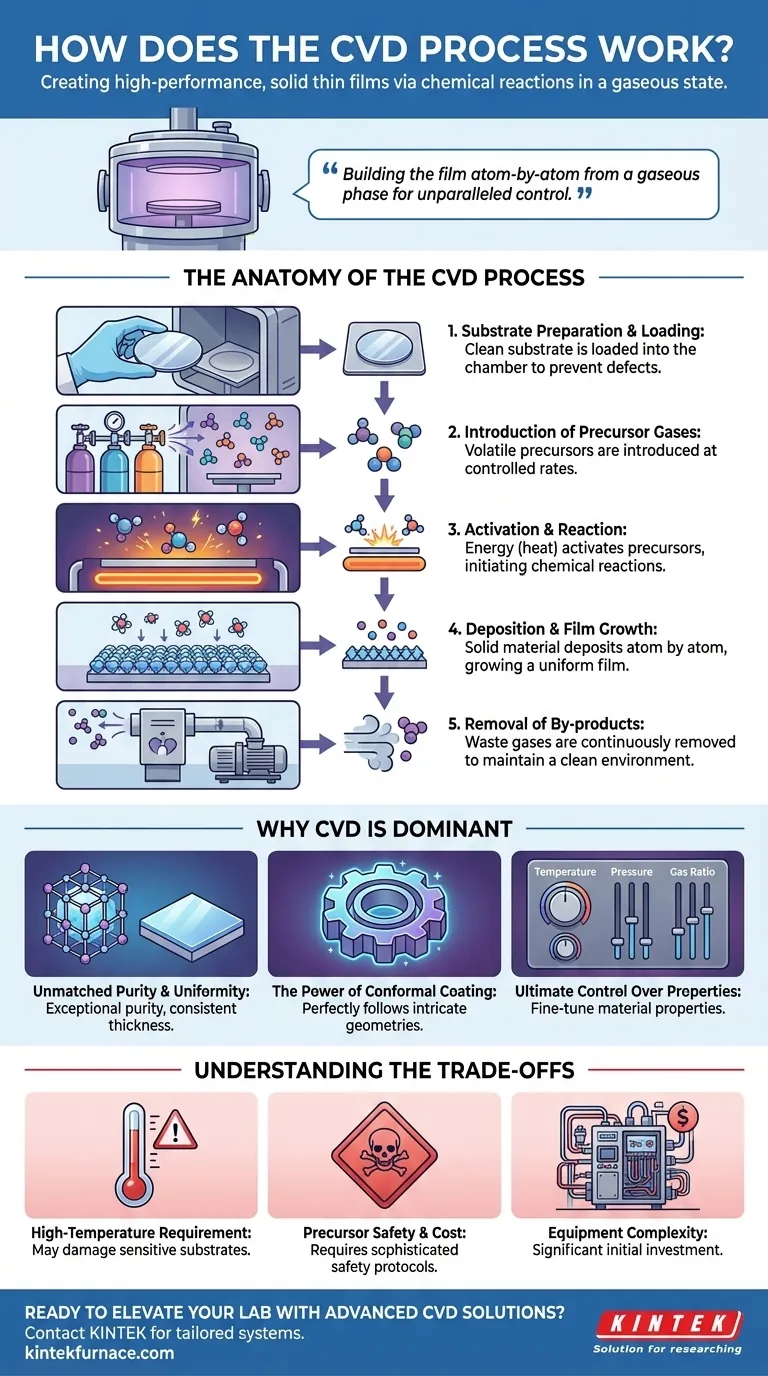

À la base, le dépôt chimique en phase vapeur (CVD) est un processus de fabrication qui crée une couche mince solide et haute performance sur un substrat à partir d'une réaction chimique à l'état gazeux. Un mélange de gaz réactifs, appelés précurseurs, est introduit dans une chambre de réaction où ils se décomposent et réagissent sur ou près d'un objet chauffé, déposant le matériau désiré couche par couche.

Le défi de la fabrication avancée n'est pas seulement de revêtir un objet, mais de créer un film parfaitement uniforme et de haute pureté avec des propriétés précisément contrôlées. Le CVD y parvient en construisant le film atome par atome à partir d'une phase gazeuse, offrant un contrôle inégalé sur le matériau final.

L'anatomie du processus CVD

Pour vraiment comprendre le CVD, il est préférable de le considérer comme une séquence d'événements soigneusement contrôlés. Chaque étape est critique pour la formation d'un film de haute qualité.

Étape 1 : Préparation et chargement du substrat

Avant tout dépôt, l'objet à revêtir, appelé substrat, doit être méticuleusement nettoyé. Toute contamination de surface entraînerait des défauts dans le film final. Le substrat propre est ensuite placé à l'intérieur de la chambre de réaction CVD.

Étape 2 : Introduction des gaz précurseurs

La chambre est généralement amenée à une pression spécifique, souvent un vide, et chauffée. Des gaz précurseurs volatils, qui contiennent les éléments du film souhaité, sont ensuite introduits dans la chambre à un débit contrôlé.

Étape 3 : Activation et réaction

De l'énergie, le plus souvent de la chaleur, est appliquée à l'intérieur de la chambre. Cette énergie "active" les précurseurs, les rendant chimiquement réactifs. Les réactions peuvent se produire en phase gazeuse au-dessus du substrat ou directement sur la surface chaude du substrat elle-même.

Étape 4 : Dépôt et croissance du film

Les réactions chimiques produisent un matériau solide qui se dépose sur la surface du substrat. Ce processus se produit atome par atome, permettant au film de croître de manière très uniforme et contrôlée.

Étape 5 : Élimination des sous-produits

Les réactions chimiques créent également des sous-produits gazeux qui ne font pas partie du film final. Ces gaz résiduels sont continuellement éliminés de la chambre par un système de vide, assurant un environnement de dépôt propre.

Pourquoi le CVD est une technologie dominante

La nature méticuleuse du processus CVD lui confère plusieurs avantages puissants qui le rendent essentiel pour des industries allant des semi-conducteurs à l'aérospatiale.

Pureté et uniformité inégalées

Parce que le film est construit à partir d'un état gazeux de haute pureté dans un environnement contrôlé, le produit final peut atteindre des niveaux de pureté exceptionnels. Ce transport en phase gazeuse assure que le matériau est déposé uniformément sur tout le substrat, ce qui donne un film d'épaisseur constante.

Le pouvoir du revêtement conforme

Contrairement aux processus en ligne de mire comme la peinture au pistolet ou le dépôt physique en phase vapeur (PVD), les gaz précurseurs dans un processus CVD peuvent atteindre toutes les surfaces exposées d'un objet tridimensionnel complexe. Cela se traduit par un revêtement conforme qui suit parfaitement même les géométries les plus complexes.

Contrôle ultime des propriétés des matériaux

En ajustant précisément les paramètres du processus – tels que la température, la pression et le rapport des gaz précurseurs – les ingénieurs peuvent affiner les propriétés du film. Cela permet la création de matériaux personnalisés avec des caractéristiques spécifiques comme la dureté, la conductivité électrique ou la transparence optique.

Comprendre les compromis

Aucun processus n'est sans ses limites. Être un conseiller efficace signifie reconnaître les défis associés au CVD.

L'exigence de haute température

Le CVD thermique traditionnel nécessite souvent des températures très élevées (plusieurs centaines à plus de mille degrés Celsius). Cela peut endommager ou détruire les substrats sensibles à la chaleur, tels que les plastiques ou certains composants électroniques.

Sécurité et coût des précurseurs

Les gaz précurseurs utilisés en CVD peuvent être hautement toxiques, inflammables ou corrosifs. Cela nécessite des protocoles de sécurité, des systèmes de manipulation et une gestion des gaz d'échappement sophistiqués, ce qui ajoute à la complexité opérationnelle et au coût.

Complexité de l'équipement

Les réacteurs CVD sont des machines complexes qui nécessitent un contrôle précis de la température, de la pression et du débit de gaz. Le besoin de systèmes de vide, d'éléments chauffants et de verrouillages de sécurité rend l'investissement initial en équipement significatif.

Le CVD est-il le bon choix pour votre application ?

Votre décision d'utiliser le CVD doit être basée sur une compréhension claire de votre objectif technique principal.

- Si votre objectif principal est la qualité et la pureté ultimes du film : le CVD est la référence pour les applications telles que la fabrication de semi-conducteurs et les revêtements optiques haute performance où la perfection des matériaux est non négociable.

- Si vous travaillez avec des substrats sensibles à la température : vous devez envisager des variantes à basse température comme le CVD assisté par plasma (PECVD) ou explorer entièrement d'autres méthodes.

- Si votre objectif est de revêtir uniformément des formes 3D complexes : la nature conforme du CVD en fait un choix nettement supérieur aux méthodes de dépôt en ligne de mire.

En comprenant ces principes fondamentaux et ces compromis, vous pouvez prendre une décision éclairée quant à savoir si le dépôt chimique en phase vapeur correspond aux exigences techniques et opérationnelles de votre projet.

Tableau récapitulatif :

| Étape | Description |

|---|---|

| 1. Préparation du substrat | Nettoyez et chargez l'objet à revêtir dans la chambre pour éviter les défauts. |

| 2. Introduction des gaz | Introduisez les gaz précurseurs à des débits contrôlés sous pression et température spécifiques. |

| 3. Activation | Appliquez de l'énergie (par exemple, de la chaleur) pour rendre les gaz réactifs pour les réactions chimiques. |

| 4. Dépôt | Le matériau solide se dépose atome par atome, formant un film uniforme sur le substrat. |

| 5. Élimination des sous-produits | Éliminez les gaz résiduels via le vide pour maintenir un environnement propre. |

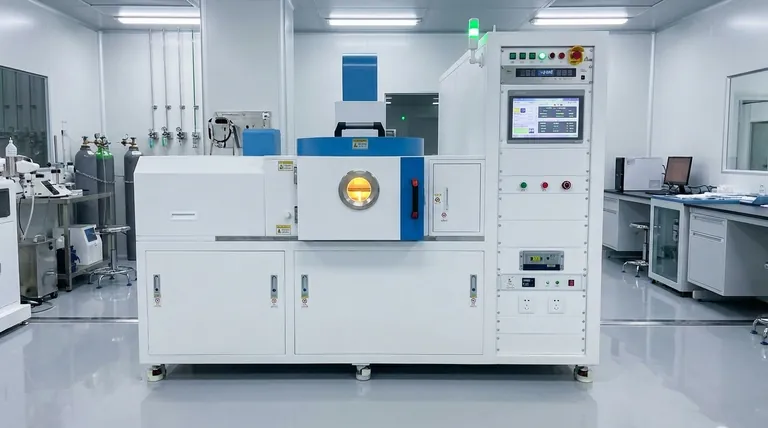

Prêt à améliorer les capacités de votre laboratoire avec des solutions CVD avancées ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des systèmes de fours haute température comme les fours CVD/PECVD, à moufle, tubulaires, rotatifs, sous vide et à atmosphère. Notre forte personnalisation assure un ajustement précis à vos besoins expérimentaux uniques, offrant une qualité de film, une pureté et des revêtements conformes supérieurs. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions sur mesure peuvent faire avancer vos innovations !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision