À la base, le dépôt chimique en phase vapeur (CVD) est un processus de fabrication essentiel utilisé pour créer des films minces et des revêtements haute performance. Ses applications sont remarquablement diverses, allant de la production de micropuces dans l'industrie des semi-conducteurs à la création de couches protectrices sur les turbines de moteurs à réaction et de revêtements biocompatibles pour les implants médicaux.

La véritable valeur du CVD ne réside pas seulement dans sa large gamme d'applications, mais dans la raison pour laquelle il est si polyvalent. Sa puissance vient de sa capacité unique à construire des matériaux atome par atome à partir d'une phase gazeuse, permettant la création de revêtements exceptionnellement purs, uniformes et conformes sur presque toutes les surfaces, quelle que soit leur forme.

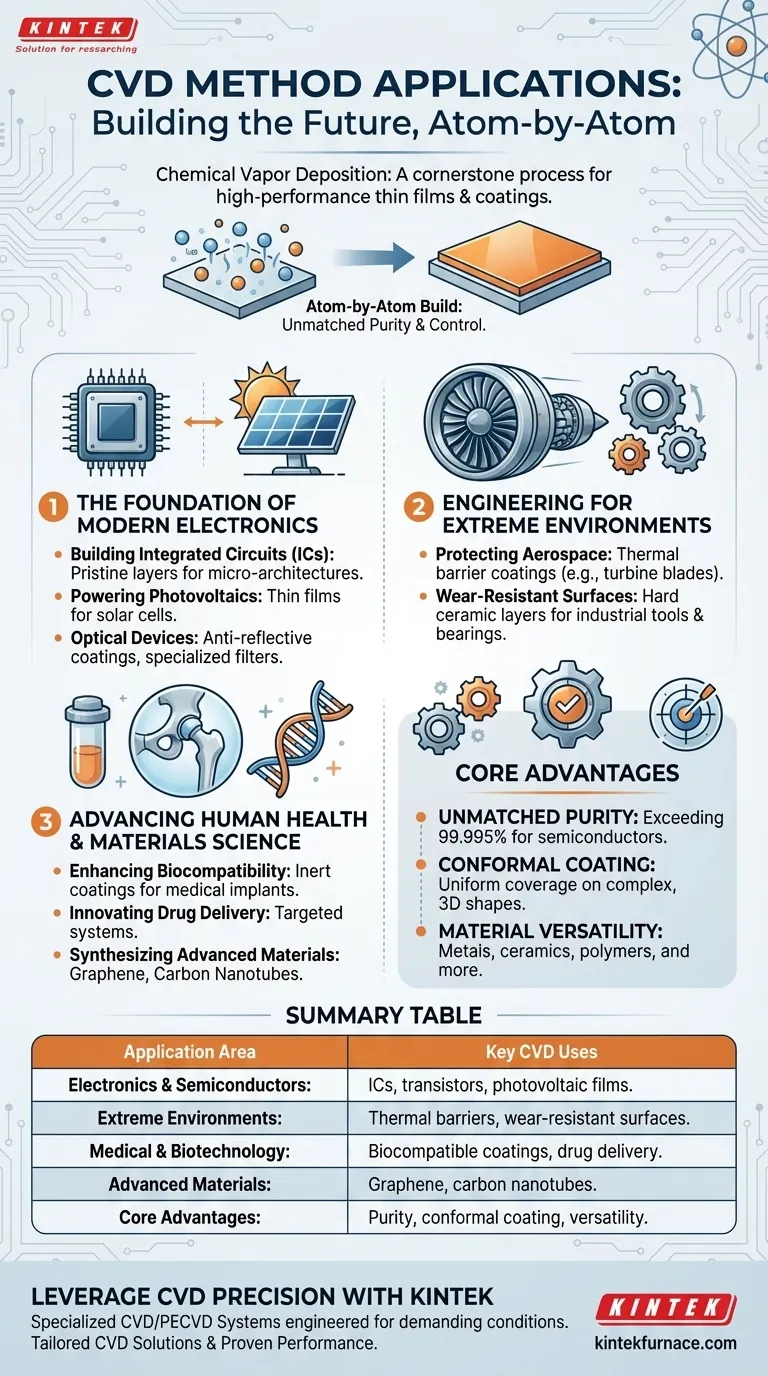

Le fondement de l'électronique moderne

Le CVD n'est pas seulement un outil dans l'industrie des semi-conducteurs ; c'est le processus fondamental qui rend l'électronique moderne possible. La capacité à déposer des couches ultra-minces et immaculées de différents matériaux est la base de la création de micro-architectures complexes.

Construction de circuits intégrés (CI)

Les transistors et les fils qui composent une puce informatique sont construits à partir de couches de matériaux empilées. Le CVD est la principale méthode utilisée pour déposer ces couches critiques, y compris les films isolants comme le nitrure de silicium, les couches métalliques conductrices et les films semi-conducteurs qui forment le cœur du transistor.

Alimenter le photovoltaïque et les dispositifs optiques

Le CVD est essentiel pour produire les films minces dans les dispositifs photovoltaïques (cellules solaires) qui convertissent la lumière du soleil en électricité. Dans l'industrie optique, il est utilisé pour appliquer des revêtements antireflets sur les lentilles et créer d'autres filtres optiques spécialisés avec une grande précision.

Ingénierie pour les environnements extrêmes

De nombreuses industries dépendent de composants qui doivent fonctionner parfaitement sous des chaleurs, des pressions et des expositions chimiques intenses. Le CVD offre un moyen de renforcer ces composants avec des surfaces conçues.

Protection des composants aérospatiaux

Le CVD est utilisé pour appliquer des revêtements de barrière thermique sur les pièces aérospatiales, telles que les aubes de turbine dans les moteurs à réaction. Ces revêtements céramiques protègent le métal sous-jacent des températures extrêmes, prolongeant considérablement la durée de vie et la fiabilité du composant.

Création de surfaces résistantes à l'usure

Pour les outils industriels, les roulements et autres pièces soumises au frottement et à l'usure, le CVD peut déposer des revêtements céramiques extrêmement durs. Ces couches améliorent considérablement la durabilité et réduisent le besoin d'entretien.

Faire progresser la santé humaine et la science des matériaux

La précision du CVD lui permet d'opérer à l'intersection de la science des matériaux et de la biologie, créant des surfaces aux fonctions spécialisées.

Amélioration de la biocompatibilité

Les implants médicaux, des articulations artificielles aux implants dentaires, doivent être acceptés par le corps sans provoquer de réaction indésirable. Le CVD est utilisé pour appliquer des revêtements inertes et biocompatibles qui améliorent l'intégration et réduisent le risque de rejet.

Innovation dans l'administration de médicaments

Le processus peut être utilisé pour créer des revêtements et des structures très spécifiques pour les systèmes avancés d'administration de médicaments. Ces systèmes peuvent être conçus pour libérer des médicaments plus efficacement ou cibler des cellules spécifiques dans le corps.

Synthèse de matériaux avancés

Le CVD est une méthode clé pour synthétiser des matériaux de nouvelle génération comme le graphène et les nanotubes de carbone. Ces matériaux possèdent des propriétés électriques, thermiques et mécaniques extraordinaires, et le CVD offre le contrôle nécessaire pour les cultiver pour la recherche et les applications commerciales.

Comprendre les avantages fondamentaux

L'adoption généralisée du CVD est le résultat direct de plusieurs avantages techniques clés que d'autres méthodes de dépôt ne peuvent souvent pas égaler.

Avantage : Pureté et contrôle inégalés

Parce que les matériaux précurseurs sont introduits sous forme de gaz de haute pureté, le CVD peut produire des films d'une pureté exceptionnelle, dépassant souvent 99,995 %. C'est non négociable pour la fabrication de semi-conducteurs, où même des impuretés minuscules peuvent ruiner un dispositif.

Avantage : Revêtement conforme sur n'importe quelle forme

Les gaz réactifs circulent naturellement autour et dans chaque caractéristique d'un substrat. Cela permet au CVD de déposer un film parfaitement uniforme, ou conforme, sur des surfaces complexes, tridimensionnelles et de forme irrégulière – une capacité critique pour la microélectronique et les pièces mécaniques complexes.

Avantage : Polyvalence des matériaux

Le CVD ne se limite pas à une seule classe de matériaux. Le processus peut être adapté pour déposer une vaste gamme de matériaux, y compris les métaux, les alliages, les céramiques (comme les nitrures et les oxydes) et même les polymères.

La mise en garde : Conditions de processus

Le principal compromis avec le CVD réside dans ses exigences opérationnelles. De nombreux processus CVD nécessitent des températures élevées et impliquent des gaz précurseurs qui peuvent être dangereux ou coûteux. La gestion de ces conditions est un défi d'ingénierie clé, mais elle est nécessaire pour obtenir les résultats de haute qualité pour lesquels la méthode est connue.

Faire le bon choix pour votre objectif

Décider si le CVD est la méthode appropriée dépend entièrement de vos exigences principales en matière de matériaux et de performances.

- Si votre objectif principal est la performance électronique : Le CVD est la norme industrielle pour la création de films minces ultra-purs et sans défaut requis pour les semi-conducteurs.

- Si votre objectif principal est la durabilité dans des environnements difficiles : Le CVD fournit des revêtements céramiques et métalliques robustes, idéaux pour protéger les composants dans les applications aérospatiales et industrielles.

- Si votre objectif principal est la biocompatibilité : Le CVD est un excellent choix pour modifier la surface des implants médicaux afin de garantir qu'ils sont acceptés en toute sécurité par le corps.

- Si votre objectif principal est de revêtir des formes complexes de manière uniforme : La nature en phase gazeuse du CVD le rend supérieur à de nombreuses méthodes en ligne de mire pour créer des couches conformes sur des géométries complexes.

En fin de compte, le CVD est le processus définitif lorsque la performance et la fiabilité de votre produit final sont déterminées par la qualité et la précision de sa surface.

Tableau récapitulatif :

| Domaine d'application | Utilisations clés du CVD |

|---|---|

| Électronique et semi-conducteurs | Construction de circuits intégrés (CI), de transistors et de films photovoltaïques. |

| Environnements extrêmes | Revêtements de barrière thermique pour l'aérospatiale, surfaces résistantes à l'usure pour les outils industriels. |

| Médical et biotechnologie | Revêtements biocompatibles pour implants, systèmes avancés d'administration de médicaments. |

| Matériaux avancés | Synthèse de graphène, de nanotubes de carbone et d'autres matériaux de nouvelle génération. |

| Avantages fondamentaux | Pureté inégalée, revêtement conforme sur des formes complexes, polyvalence des matériaux. |

Prêt à tirer parti de la précision du CVD pour vos objectifs de fabrication avancée ou de R&D ?

Chez KINTEK, nous comprenons qu'obtenir des résultats exceptionnels en matière de films minces nécessite plus qu'un simple four standard. Notre expertise réside dans la fourniture de solutions avancées de fours à haute température, y compris nos systèmes CVD/PECVD spécialisés, qui sont conçus pour répondre aux conditions de processus exigeantes du dépôt chimique en phase vapeur.

Grâce à une R&D exceptionnelle et à une fabrication interne, nous offrons :

- Solutions CVD sur mesure : Notre forte capacité de personnalisation approfondie nous permet de configurer précisément les systèmes en fonction de vos exigences uniques en matière de matériaux, de substrats et de performances.

- Performances éprouvées : De la recherche sur les semi-conducteurs au revêtement de composants industriels complexes, nos fours offrent la pureté, l'uniformité et le contrôle que le CVD exige.

Discutons de la manière dont un système CVD KINTEK peut devenir la pierre angulaire de votre prochaine innovation. Contactez nos experts dès aujourd'hui pour une consultation afin d'explorer la solution parfaite pour votre application.

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température