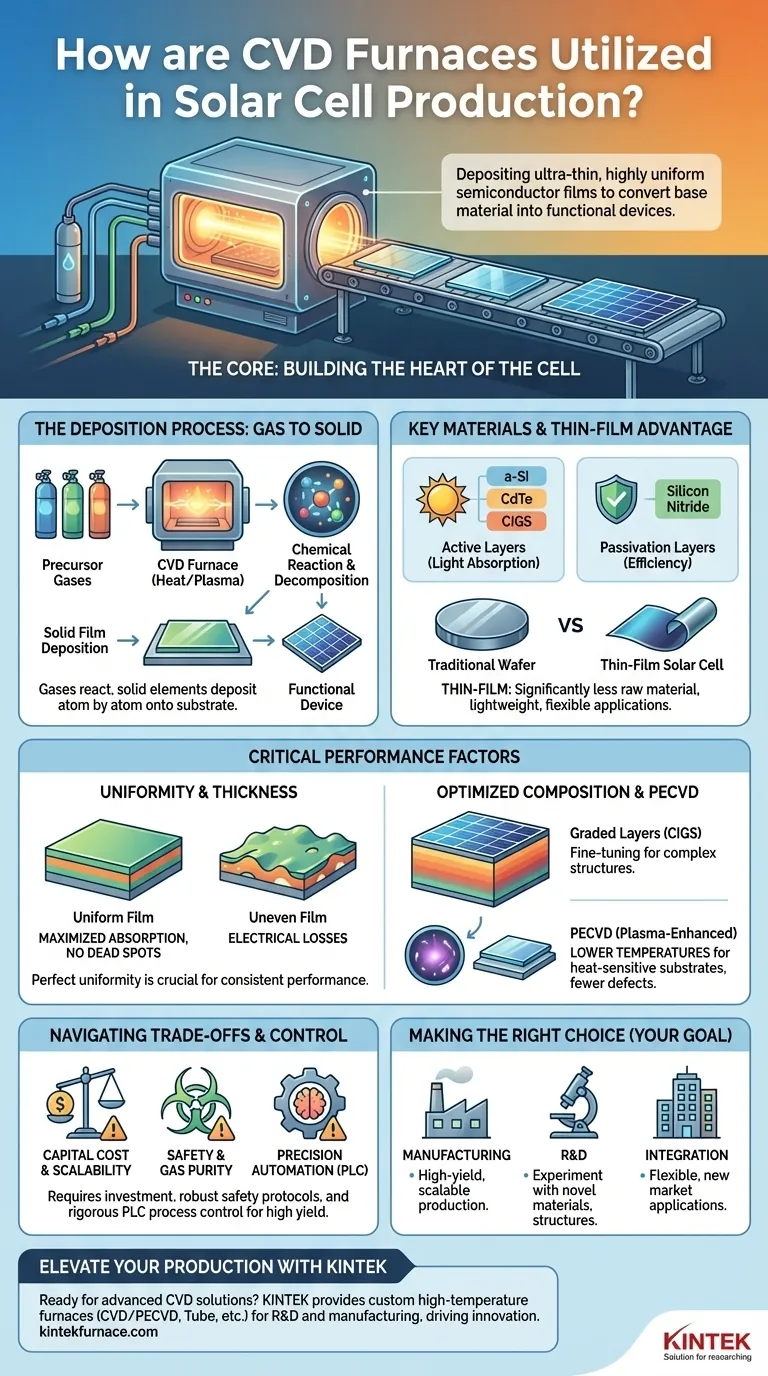

Fondamentalement, les fours à dépôt chimique en phase vapeur (CVD) sont utilisés dans la production de cellules solaires pour construire le composant le plus critique de la cellule : la couche photovoltaïque active. Ils le font en déposant un film de matériau semi-conducteur ultra-mince et très uniforme sur un substrat, transformant un matériau de base simple en un dispositif fonctionnel capable de convertir la lumière en électricité. Ce processus est le fondement de la fabrication moderne de cellules solaires à couches minces.

La véritable valeur du CVD dans l'énergie solaire n'est pas seulement qu'il dépose des matériaux, mais qu'il offre la précision au niveau atomique sur l'épaisseur et la composition du film nécessaire pour maximiser l'absorption de la lumière et le flux d'électrons. C'est ce contrôle qui fait des cellules solaires à couches minces efficaces et rentables une réalité.

Le rôle fondamental du CVD dans la fabrication des cellules solaires

Pour comprendre l'importance des fours CVD, nous devons d'abord comprendre le principe de base de la technologie et comment elle construit le cœur d'une cellule solaire.

Du gaz au solide : le processus de dépôt

Un four CVD est une chambre scellée sous vide à haute température. Des gaz précurseurs contenant les éléments chimiques souhaités sont introduits dans cette chambre.

À l'intérieur, la chaleur élevée provoque la réaction et la décomposition de ces gaz. Les éléments solides issus de cette réaction se « déposent » ensuite sur la surface d'un substrat (comme le verre ou le plastique flexible), construisant un film solide couche atomique par couche atomique.

Les matériaux clés déposés

Le CVD est utilisé pour créer plusieurs couches essentielles dans une cellule solaire à couche mince, chacune ayant une fonction spécifique.

Les matériaux photovoltaïques courants comprennent le silicium amorphe (a-Si), le télIurure de cadmium (CdTe) et le séléniure de cuivre, d'indium et de gallium (CIGS). Ce sont les couches « actives » qui absorbent les photons et génèrent des porteurs de charge. D'autres matériaux comme le nitrure de silicium sont déposés comme couches antireflets ou de passivation pour améliorer l'efficacité.

Pourquoi la couche mince ? L'avantage de fabrication

Les cellules solaires à couches minces utilisent beaucoup moins de matières premières que les plaquettes de silicium cristallin traditionnelles, ce qui les rend potentiellement moins chères et plus durables.

Le processus CVD est parfaitement adapté à cela, créant des films des milliers de fois plus minces qu'un cheveu humain. Cela permet la production de panneaux solaires légers et même flexibles, élargissant leur gamme d'applications.

Comment le CVD impacte directement la performance des cellules solaires

La qualité du film déposé a un impact direct et profond sur la performance finale de la cellule solaire. Le CVD offre un niveau de contrôle essentiel pour maximiser cette performance.

Le facteur critique : épaisseur et uniformité du film

Pour qu'une cellule solaire soit efficace, la couche active doit avoir une épaisseur parfaitement uniforme sur toute la surface. Toute variation ou défaut peut créer des « points morts » où la lumière n'est pas convertie en électricité.

Le CVD excelle dans la production de films exceptionnellement uniformes et homogènes, assurant une performance constante sur toute la cellule et minimisant les pertes électriques.

Optimisation de la composition pour une efficacité maximale

L'efficacité d'une cellule solaire dépend des propriétés électroniques précises du semi-conducteur. Le CVD permet d'ajuster finement la composition chimique du film pendant le dépôt.

Cela permet la création de structures complexes, telles que des couches graduées dans les cellules CIGS où la composition du matériau change à travers l'épaisseur du film, optimisant l'absorption de différentes longueurs d'onde de lumière.

La puissance du PECVD : températures plus basses, meilleure qualité

Une variante clé est le CVD assisté par plasma (PECVD). Ce processus utilise un champ électrique pour générer du plasma, qui fournit l'énergie nécessaire à la réaction chimique au lieu de dépendre uniquement de la chaleur élevée.

Le dépôt à des températures plus basses est crucial pour les substrats qui ne peuvent pas résister à une chaleur élevée, comme certains plastiques. Il en résulte également souvent des films de meilleure qualité avec moins de défauts, faisant du PECVD une pierre angulaire de la fabrication des cellules solaires en silicium amorphe.

Comprendre les compromis et le contrôle du processus

Bien que puissant, le processus CVD n'est pas sans défis. C'est un processus industriel sophistiqué qui nécessite des investissements et une expertise considérables.

Le défi de la mise à l'échelle et du coût

Les fours CVD représentent une dépense en capital importante. Bien qu'ils permettent une utilisation rentable des matériaux, l'investissement initial dans l'équipement et l'infrastructure est élevé.

La mise à l'échelle du processus pour le dépôt sur de grandes surfaces tout en maintenant une uniformité parfaite est un défi d'ingénierie constant qui a un impact direct sur le coût final par watt du panneau solaire.

Pureté et sécurité des matériaux

Les gaz précurseurs utilisés dans le CVD (comme le silane pour le dépôt de silicium) peuvent être très toxiques, inflammables ou pyrophoriques.

Cela nécessite des protocoles de sécurité complexes et robustes, des systèmes de manutention des gaz et un traitement des gaz d'échappement, ce qui ajoute à la complexité opérationnelle et au coût d'une installation de fabrication.

Le besoin d'automatisation de précision

Le processus CVD est extrêmement sensible aux variables telles que la température, la pression et les débits de gaz. Même des déviations mineures peuvent ruiner tout le lot.

Pour garantir la cohérence et un rendement élevé, ces fours sont pilotés par un contrôleur logique programmable (PLC). Cette automatisation fournit le contrôle de processus rigoureux nécessaire à une fabrication reproductible et à grand volume.

Faire le bon choix pour votre objectif

Comprendre le rôle du CVD aide à clarifier son impact sur différents aspects de l'industrie solaire. Votre objectif déterminera quel aspect de la technologie est le plus pertinent pour vous.

- Si votre objectif principal est l'efficacité de la fabrication : Reconnaissez que la capacité du CVD à déposer des revêtements uniformes sur de grandes surfaces est la clé d'une production à haut rendement et évolutive de panneaux à couche mince.

- Si votre objectif principal est la recherche et le développement : Exploitez la polyvalence du CVD pour expérimenter de nouvelles compositions de matériaux, des dopants et des structures multicouches afin de repousser les limites de l'efficacité des cellules solaires.

- Si votre objectif principal est l'intégration de systèmes : Appréciez que le CVD permette des cellules à couche mince légères et flexibles, ouvrant de nouveaux marchés et applications où les panneaux rigides traditionnels ne sont pas viables.

En fin de compte, le CVD est la technologie clé qui transforme les gaz bruts en le cœur haute performance des cellules solaires à couches minces modernes.

Tableau récapitulatif :

| Aspect | Rôle dans la production de cellules solaires |

|---|---|

| Processus de dépôt | Convertit les gaz précurseurs en films solides sur des substrats par des réactions à haute température. |

| Matériaux clés | Dépose le silicium amorphe (a-Si), le CdTe, le CIGS et le nitrure de silicium pour les couches actives et de passivation. |

| Impact sur la performance | Assure une épaisseur et une composition uniformes pour une absorption maximale de la lumière et un flux d'électrons optimal. |

| Variantes technologiques | Comprend le PECVD pour un dépôt à plus basse température, idéal pour les substrats sensibles à la chaleur. |

| Défis | Coût d'investissement élevé, problèmes de mise à l'échelle et exigences de sécurité pour les gaz toxiques. |

Prêt à améliorer votre production de cellules solaires avec des solutions CVD avancées ? Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température telles que des systèmes CVD/PECVD, des fours muflés, tubulaires, rotatifs, sous vide et atmosphériques. Notre solide capacité de personnalisation approfondie assure un alignement précis avec vos besoins expérimentaux uniques, allant de l'amélioration de l'efficacité dans la fabrication de couches minces à la réalisation de panneaux solaires flexibles et rentables. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos technologies de fours sur mesure peuvent stimuler vos innovations !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température