Dans le domaine de la préparation des matériaux, les fours de dépôt chimique en phase vapeur (CVD) sont principalement utilisés pour deux processus critiques : le dépôt de films ultra-minces sur une surface et la synthèse de nanomatériaux avancés. En contrôlant précisément une réaction chimique dans un environnement sous vide à haute température, ces fours peuvent créer des matériaux d'une grande pureté et uniformité, qui sont fondamentaux pour les secteurs des semi-conducteurs, de l'énergie et de la nanotechnologie.

La véritable valeur d'un four CVD ne réside pas seulement dans sa capacité à créer des matériaux, mais dans son contrôle précis sur leurs éléments constitutifs fondamentaux. En manipulant le gaz, la température et la pression, il permet l'ingénierie au niveau atomique requise pour les technologies les plus avancées d'aujourd'hui.

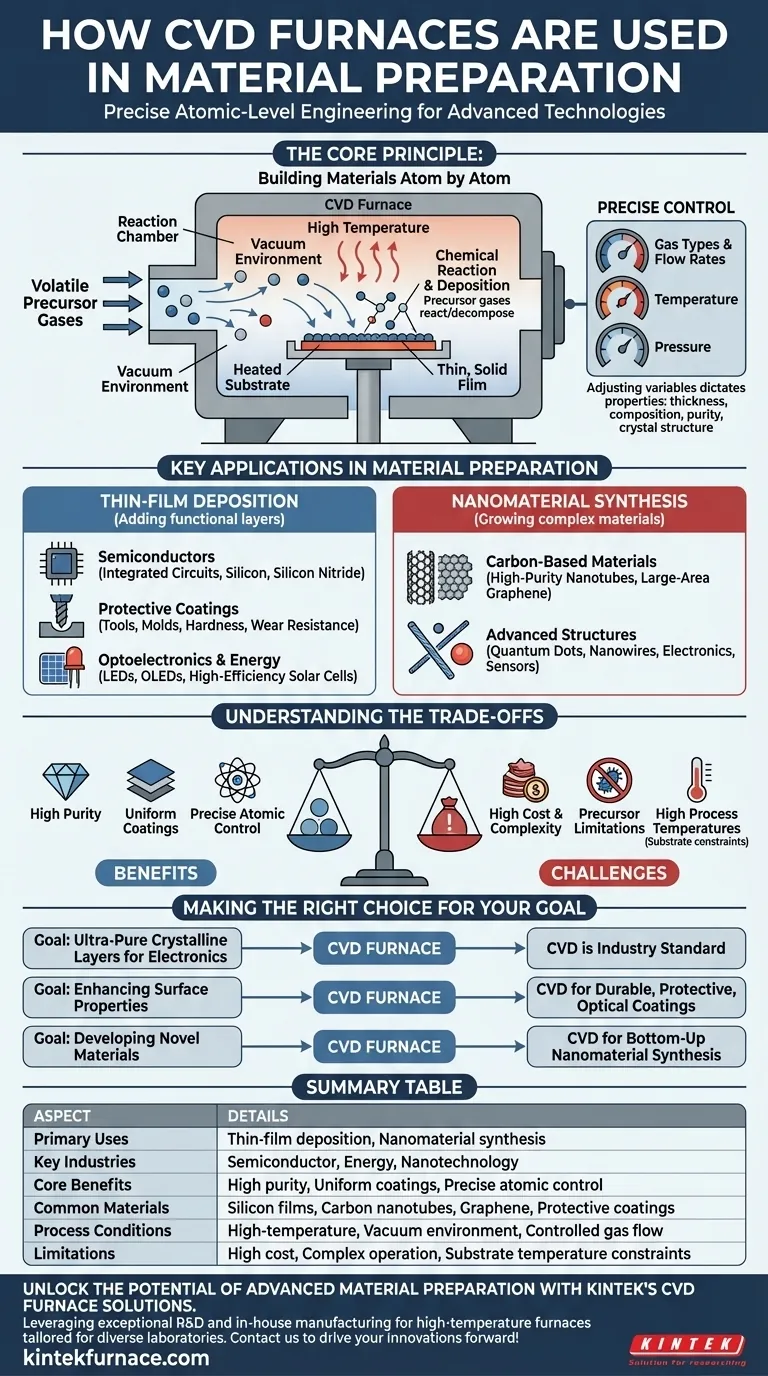

Le principe fondamental : construire des matériaux atome par atome

Le CVD est un processus qui construit des matériaux solides à partir de zéro, une molécule à la fois. Comprendre ce principe est essentiel pour en saisir la valeur.

Qu'est-ce que le dépôt chimique en phase vapeur ?

Le processus commence par l'introduction d'un ou plusieurs gaz précurseurs volatils dans la chambre de réaction du four.

À l'intérieur de la chambre, un substrat (le matériau à revêtir) est chauffé à haute température. Cette chaleur provoque la réaction ou la décomposition des gaz précurseurs, déposant un film solide mince sur la surface du substrat.

Le pouvoir du contrôle précis

La force d'un système CVD réside dans sa capacité à contrôler méticuleusement chaque variable de cette réaction. En ajustant les types de gaz, les débits, la température et la pression, les opérateurs peuvent dicter les propriétés du matériau final.

Ce contrôle permet la création de films avec une épaisseur, une composition, une pureté et une structure cristalline spécifiques, ce qui en fait un outil d'ingénierie plutôt qu'une simple chambre de chauffage.

Applications clés dans la préparation des matériaux

La précision du CVD permet son utilisation dans deux domaines principaux : l'ajout de couches à des objets existants (films) et la création de structures entièrement nouvelles et minuscules (nanomatériaux).

Dépôt de films minces

C'est l'application la plus courante, où une couche fonctionnelle est ajoutée à un substrat.

- Semi-conducteurs : Le CVD est essentiel pour la fabrication de circuits intégrés. Il est utilisé pour déposer des couches critiques comme le silicium, le nitrure de silicium et le matériau de grille dans les transistors MOSFET avancés.

- Revêtements protecteurs : Des revêtements durs sont déposés sur les outils et les moules pour améliorer considérablement leur dureté et leur résistance à l'usure, prolongeant ainsi leur durée de vie opérationnelle.

- Optoélectronique et énergie : La technologie est utilisée pour créer les films minces nécessaires à la fabrication de LED, d'OLED et de cellules solaires à couches minces à haute efficacité.

Synthèse de nanomatériaux

Le CVD est également utilisé pour "faire croître" des matériaux complexes avec des propriétés uniques, de bas en haut.

- Matériaux à base de carbone : C'est une méthode principale pour la synthèse de nanotubes de carbone de haute pureté et de grandes feuilles de graphène, des matériaux dotés d'une force et d'une conductivité électrique extraordinaires.

- Structures avancées : Le processus peut produire d'autres nanomatériaux comme les points quantiques et les nanofils, qui sont des composants critiques dans l'électronique et les capteurs de nouvelle génération.

Comprendre les compromis

Bien que puissant, le CVD n'est pas une solution universelle. Son efficacité est équilibrée par d'importantes considérations pratiques.

Coût et complexité élevés

Les systèmes CVD nécessitent des chambres à vide, des gaz précurseurs de haute pureté et des systèmes de contrôle sophistiqués. Cela les rend plus complexes et coûteux à exploiter que de nombreuses autres techniques de préparation de matériaux.

Limitations des matériaux précurseurs

L'ensemble du processus dépend de la disponibilité de gaz précurseurs appropriés qui sont volatils et se décomposent proprement à des températures gérables. Trouver le bon précurseur pour un matériau de film désiré peut être un défi important.

Températures de processus élevées

De nombreux processus CVD nécessitent des températures très élevées pour initier la réaction chimique. Cela peut limiter les types de matériaux de substrat qui peuvent être utilisés, car ils doivent être capables de supporter la chaleur sans fondre, se déformer ou se dégrader.

Faire le bon choix pour votre objectif

La décision d'utiliser un four CVD dépend entièrement des propriétés matérielles que vous devez obtenir.

- Si votre objectif principal est de créer des couches ultra-pures et cristallines pour l'électronique : Le CVD est la norme de l'industrie pour le dépôt des films semi-conducteurs et diélectriques critiques requis pour les circuits intégrés.

- Si votre objectif principal est d'améliorer les propriétés de surface d'un composant : Le CVD est un choix de premier plan pour l'application de revêtements protecteurs, optiques ou résistants à l'usure durables qui ne peuvent être obtenus par d'autres moyens.

- Si votre objectif principal est de développer de nouveaux matériaux avec des structures uniques : Le CVD offre le contrôle ascendant nécessaire pour synthétiser des nanomatériaux avancés comme les nanotubes de carbone et le graphène.

En fin de compte, un four CVD est un outil fondamental pour l'ingénierie des matériaux du niveau moléculaire vers le haut, permettant les innovations qui définissent la technologie moderne.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Utilisations principales | Dépôt de films minces, Synthèse de nanomatériaux |

| Industries clés | Semi-conducteurs, Énergie, Nanotechnologie |

| Avantages clés | Haute pureté, Revêtements uniformes, Contrôle atomique précis |

| Matériaux courants | Films de silicium, Nanotubes de carbone, Graphène, Revêtements protecteurs |

| Conditions du processus | Haute température, Environnement sous vide, Flux de gaz contrôlé |

| Limitations | Coût élevé, Fonctionnement complexe, Contraintes de température du substrat |

Débloquez le potentiel de la préparation avancée des matériaux avec les solutions de fours CVD de KINTEK. En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des fours à haute température, y compris des systèmes CVD/PECVD, adaptés à divers laboratoires. Nos capacités de personnalisation approfondies garantissent un alignement précis avec vos besoins expérimentaux uniques—que ce soit pour le développement de semi-conducteurs, les applications énergétiques ou la synthèse de nanomatériaux. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours fiables et performants peuvent faire progresser vos innovations !

Guide Visuel

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quelles formes d'énergie peuvent être appliquées en CVD pour initier les réactions chimiques ? Explorez la Chaleur, le Plasma et la Lumière pour des Films Minces Optimaux

- Comment un système CVD garantit-il la qualité des couches de carbone ? Atteindre une précision nanométrique avec KINTEK

- Quels sont les principaux avantages des fours tubulaires PECVD par rapport aux fours tubulaires CVD ? Température plus basse, dépôt plus rapide, et plus encore

- Quelle est la différence entre PVD et PECVD ? Choisissez la bonne technologie de revêtement en couche mince

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques