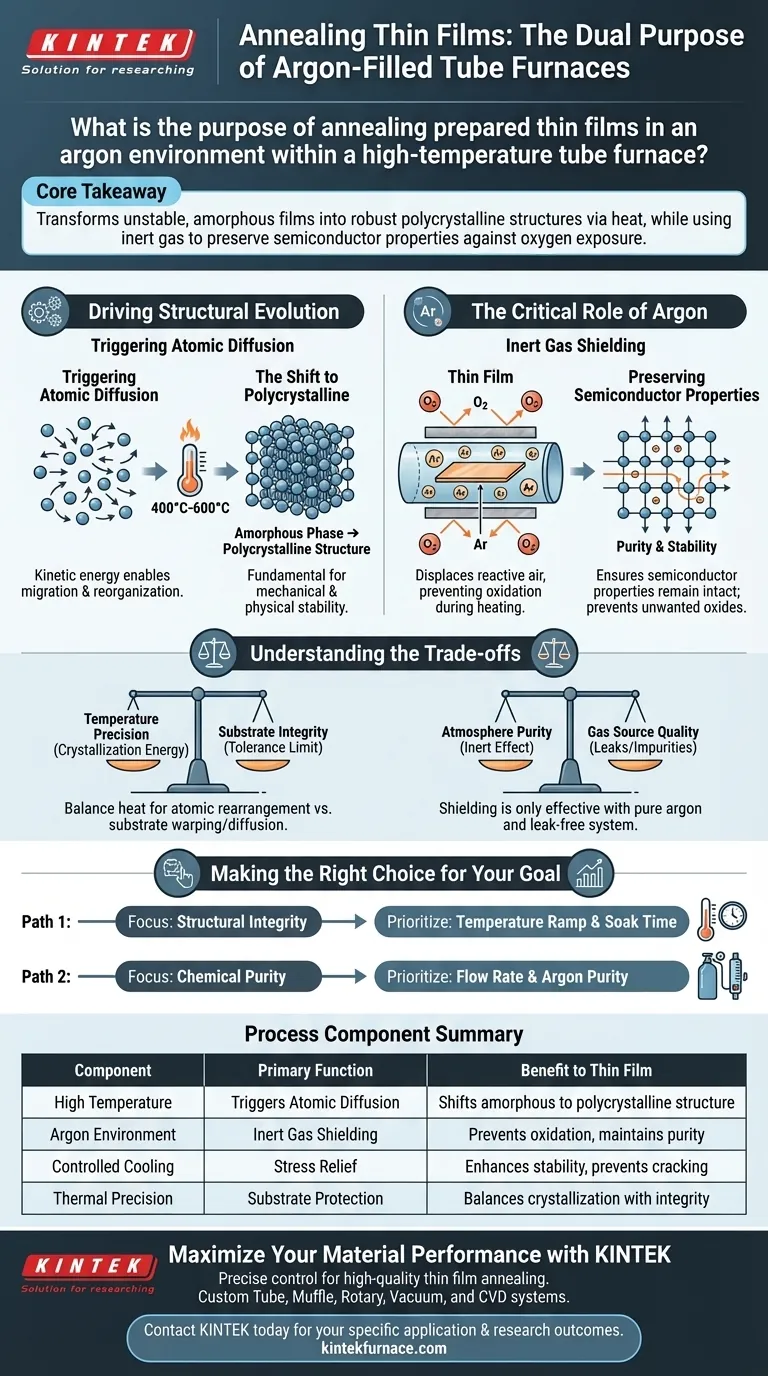

Le recuit des couches minces dans un four tubulaire rempli d'argon remplit une double fonction essentielle : l'optimisation structurelle et la protection chimique. Ce processus soumet le film à un environnement thermique contrôlé, généralement entre 400°C et 600°C, pour favoriser le réarrangement atomique nécessaire, tandis que l'atmosphère d'argon agit comme un bouclier inerte pour empêcher la dégradation du matériau par oxydation.

Idée clé : Le processus est conçu pour transformer des films amorphes instables en structures polycristallines robustes par la chaleur, tout en utilisant simultanément un gaz inerte pour préserver les propriétés semi-conductrices du matériau contre l'exposition à l'oxygène.

Stimuler l'évolution structurelle

Déclencher la diffusion atomique

Les couches minces fraîchement préparées se trouvent souvent dans un état désordonné ou amorphe.

En augmentant la température dans le four, vous fournissez l'énergie cinétique nécessaire à la diffusion atomique. Cela permet aux atomes du film de migrer et de se réorganiser dans une configuration de plus basse énergie.

Le passage au polycristallin

L'objectif principal de ce réarrangement est la cristallisation.

Le traitement thermique entraîne la transformation d'une phase amorphe en une structure polycristalline ordonnée. Cette organisation structurelle est fondamentale pour établir la stabilité mécanique et physique du film.

Le rôle crucial de l'argon

Blindage par gaz inerte

Les températures élevées accélèrent considérablement les réactions chimiques, en particulier l'oxydation.

Si elles sont recuites à l'air, de nombreuses couches minces réagiraient avec l'oxygène, détruisant leur composition chimique prévue. L'argon fonctionne comme un gaz de blindage inerte, déplaçant l'air réactif pour créer un environnement sûr pour le processus de chauffage.

Préserver les propriétés semi-conductrices

Pour les films semi-conducteurs, la pureté est primordiale.

En empêchant l'oxydation, l'argon assure la stabilité des propriétés semi-conductrices. Il permet à la structure physique de s'améliorer (cristalliser) sans permettre à la structure chimique de se dégrader ou de se convertir en un oxyde indésirable.

Comprendre les compromis

Précision de la température vs. Intégrité du substrat

Bien que des températures plus élevées favorisent généralement une meilleure cristallisation, il existe une limite supérieure.

Vous devez équilibrer la chaleur nécessaire au réarrangement atomique avec la tolérance de votre substrat. Une chaleur excessive peut provoquer une déformation du substrat ou une diffusion intercouche indésirable, ruinant ainsi efficacement le dispositif.

Pureté de l'atmosphère

L'effet de "blindage" n'est aussi bon que la pureté de votre source de gaz.

L'utilisation d'argon est inefficace si le four tubulaire présente des fuites ou si l'alimentation en gaz contient des impuretés. Même des traces d'oxygène à 600°C peuvent compromettre les performances conductrices ou optiques du film.

Faire le bon choix pour votre objectif

Lors de la configuration de votre processus de recuit, priorisez vos paramètres en fonction des exigences spécifiques de votre matériau :

- Si votre objectif principal est l'intégrité structurelle : Privilégiez la rampe de température et le temps de maintien pour assurer une transformation complète de l'amorphe au polycristallin.

- Si votre objectif principal est la pureté chimique : Privilégiez le débit et la pureté du gaz argon pour garantir qu'aucune oxydation ne se produise pendant le cycle thermique.

Un recuit efficace équilibre l'énergie thermique pour la croissance avec l'isolement chimique pour la protection.

Tableau récapitulatif :

| Composant du processus | Fonction principale | Bénéfice pour la couche mince |

|---|---|---|

| Haute température | Déclenche la diffusion atomique | Fait passer l'état amorphe à une structure polycristalline stable |

| Environnement d'argon | Blindage par gaz inerte | Prévient l'oxydation et maintient la pureté semi-conductrice |

| Refroidissement contrôlé | Soulagement des contraintes | Améliore la stabilité mécanique et prévient la fissuration du film |

| Précision thermique | Protection du substrat | Équilibre l'énergie de cristallisation avec l'intégrité du substrat |

Maximisez les performances de vos matériaux avec KINTEK

Un contrôle précis de la température et de l'atmosphère est non négociable pour un recuit de couches minces de haute qualité. Fort de son expertise en R&D et en fabrication, KINTEK propose des systèmes haute performance Tube, Muffle, Rotatif, sous Vide et CVD, entièrement personnalisables pour répondre à vos exigences de laboratoire uniques.

Que vous développiez la recherche sur les semi-conducteurs ou que vous perfectionniez des revêtements avancés, nos fours offrent la stabilité thermique et l'intégrité du gaz inerte dont vos projets ont besoin. Contactez KINTEK dès aujourd'hui pour discuter de votre application spécifique et découvrir comment nos solutions de chauffage spécialisées peuvent améliorer vos résultats de recherche.

Guide Visuel

Références

- Joun Ali Faraz, Kamran Ahmad. Photoelectrochemical Water Splitting by SnO2/CuO Thin Film Heterostructure-Based Photocatalysts for Hydrogen Generation. DOI: 10.3390/nano15221748

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quels défis sont associés à l'utilisation d'atmosphères inertes ? Surmonter les coûts, la sécurité et la complexité

- Pourquoi une atmosphère protectrice équivalente XHV est-elle nécessaire pour le chauffage de l'acier non revêtu ? Obtenir une pureté de surface sans calamine

- Quels sont les avantages d'utiliser un four à atmosphère contrôlée ? Obtenez un traitement et une qualité précis des matériaux

- Qu'est-ce qu'une atmosphère exothermique dans les applications de four ? Protégez efficacement les métaux de l'oxydation

- Quels procédés métallurgiques bénéficient du traitement en four à atmosphère contrôlée ? Améliorez la qualité grâce à un traitement thermique contrôlé

- Pourquoi un four de recuit sous atmosphère protectrice est-il nécessaire pour le traitement des barres de cuivre renforcé par dispersion d'alumine (ADSC) après le processus d'extrusion à chaud ? Assurer la stabilité dimensionnelle et des résultats sans ox

- Quelle est la fonction d'un four de calcination à haute température ? Maîtriser la préparation de précurseurs de nanopoudres de Pr3+:CaGdF2

- Comment se comparent le contrôle de la température et l'uniformité entre les fours à sole mobile (box furnaces) et les fours à atmosphère contrôlée (atmosphere furnaces) ? Obtenez précision et cohérence