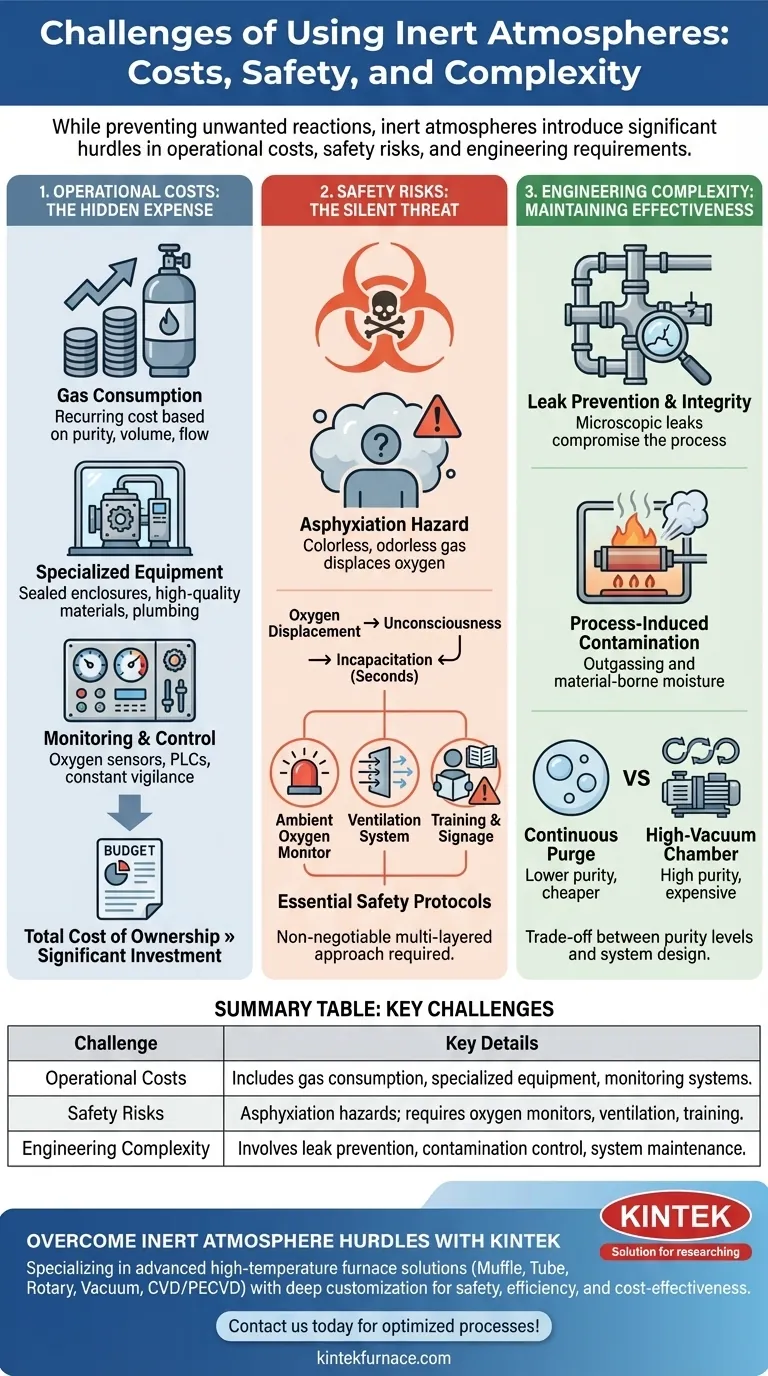

Bien qu'incroyablement efficaces pour prévenir les réactions chimiques indésirables, les principaux défis de l'utilisation des atmosphères inertes sont les coûts opérationnels importants, les risques de sécurité critiques comme l'asphyxie, et la complexité d'ingénierie requise pour les mettre en œuvre et les maintenir efficacement. Ce ne sont pas des considérations mineures, mais des obstacles fondamentaux qui doivent être abordés dans la conception de tout système.

Le défi principal n'est pas simplement d'introduire un gaz inerte, mais de concevoir un système complet capable de maintenir de manière fiable un environnement non réactif tout en garantissant la sécurité du personnel et en gérant les coûts opérationnels continus.

Les coûts cachés : au-delà du gaz lui-même

Adopter une atmosphère inerte est un investissement qui va bien au-delà du prix de l'azote ou de l'argon. Le coût total de possession est souvent déterminé par l'infrastructure de soutien.

Consommation directe de gaz

Le prix du gaz inerte est une dépense opérationnelle récurrente. Les coûts sont dictés par le niveau de pureté requis, le volume nécessaire et le débit requis pour déplacer l'oxygène et compenser toute fuite du système.

Équipements et infrastructures spécialisés

L'équipement standard est rarement suffisant. La création d'un environnement inerte nécessite souvent des enceintes scellées comme des boîtes à gants, des fours de traitement thermique spécialement conçus ou des systèmes sous vide capables de d'abord éliminer l'air ambiant avant de le remplir avec le gaz inerte.

Cela inclut une tuyauterie spécialisée, des joints de haute qualité et des matériaux non réactifs pour prévenir la contamination et les fuites, ce qui ajoute des dépenses en capital significatives.

Systèmes de surveillance et de contrôle

Vous ne pouvez pas simplement remplir une chambre et espérer le meilleur. Le maintien de l'atmosphère exige une vigilance constante, généralement par le biais de systèmes automatisés. Cela signifie investir dans des capteurs d'oxygène, des manomètres et des automates programmables (PLC) pour gérer le débit de gaz et les cycles de purge.

Le risque silencieux : gérer les dangers de l'asphyxie

Le défi le plus grave est le risque pour la vie humaine. Parce que les gaz inertes déplacent l'oxygène, ils créent une menace immédiate et silencieuse dans tout espace clos ou mal ventilé.

Le danger du déplacement d'oxygène

Les gaz inertes comme l'azote et l'argon sont incolores et inodores. Ils ne déclenchent pas de sensation d'étouffement ou d'autres signes d'avertissement du corps avant qu'une personne ne perde connaissance. Un individu peut pénétrer dans un environnement pauvre en oxygène et devenir incapable d'agir en quelques secondes.

Protocoles de sécurité essentiels

L'atténuation de ce risque est non négociable. Elle nécessite une approche de sécurité multicouche comprenant des moniteurs d'oxygène ambiant avec alarmes, des systèmes de ventilation robustes, une signalisation d'avertissement claire et une formation rigoureuse pour tout le personnel travaillant à proximité de l'équipement.

L'obstacle technique : maintenir l'efficacité

Créer une atmosphère inerte est un défi ; maintenir sa pureté pendant le fonctionnement en est un autre. L'efficacité du système est constamment menacée par la contamination.

La bataille constante contre les fuites

Même des fuites microscopiques dans les joints, les soudures ou les raccords peuvent permettre à l'oxygène atmosphérique de s'infiltrer dans la chambre, compromettant l'ensemble du processus. Concevoir, construire et maintenir un système véritablement étanche est un effort d'ingénierie considérable.

Contamination induite par le processus

Le processus lui-même peut être une source de contamination. Les matériaux introduits dans la chambre peuvent contenir de l'humidité et de l'air absorbés, qui sont ensuite libérés. Le chauffage des composants peut également les faire "dégazer", libérant des gaz piégés qui polluent l'environnement inerte.

Le compromis entre pureté et complexité

Des méthodes plus simples comme le barbotage ou la purge continue de gaz peuvent être moins chères mais sont souvent moins efficaces pour atteindre de très faibles niveaux d'oxygène. Les applications de haute pureté exigent des systèmes plus complexes et coûteux, tels qu'une chambre à vide poussé qui est pompée et remplie plusieurs fois pour assurer la pureté.

Faire le bon choix pour votre objectif

Votre stratégie de mise en œuvre d'une atmosphère inerte doit être alignée sur vos exigences techniques spécifiques et vos obligations de sécurité.

- Si votre objectif principal est la pureté absolue pour les composants électroniques sensibles ou la synthèse chimique : Vous devez investir dans un système scellé de haute intégrité comme une boîte à gants ou un four sous vide avec une surveillance continue de l'oxygène.

- Si votre objectif principal est la prévention de l'oxydation en vrac dans des processus comme le soudage ou le traitement thermique : Un système de purge continue peut être suffisant, mais vous devez en valider l'efficacité et privilégier une surveillance de sécurité robuste pour le personnel.

- Si votre objectif principal est la sécurité dans toute application : Les éléments non négociables comprennent les moniteurs d'oxygène ambiant, la ventilation conçue et une formation complète du personnel sur les dangers de l'asphyxie.

En fin de compte, une stratégie d'inertage réussie dépend de la considération de l'atmosphère non pas comme une simple utilité, mais comme un système critique et bien conçu.

Tableau récapitulatif :

| Défi | Détails clés |

|---|---|

| Coûts opérationnels | Comprend la consommation de gaz, les équipements spécialisés (par exemple, les enceintes scellées) et les systèmes de surveillance (par exemple, les capteurs d'oxygène). |

| Risques de sécurité | Dangers d'asphyxie par déplacement d'oxygène ; nécessite des moniteurs d'oxygène, une ventilation et une formation. |

| Complexité d'ingénierie | Implique la prévention des fuites, le contrôle de la contamination et la maintenance du système pour la pureté et l'efficacité. |

Vous rencontrez des difficultés avec les défis d'atmosphère inerte dans votre laboratoire ? KINTEK est spécialisé dans les solutions de fours à haute température avancées comme les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD. Grâce à une R&D exceptionnelle et à une fabrication interne, nous offrons une personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques, garantissant sécurité, efficacité et rentabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à surmonter ces obstacles et à optimiser vos processus !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure

- Que signifie inerte dans les atmosphères de four ? Protéger les matériaux de l'oxydation avec des gaz inertes.

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- À quoi sert l'azote dans un four ? Prévenir l'oxydation et contrôler la qualité du traitement thermique