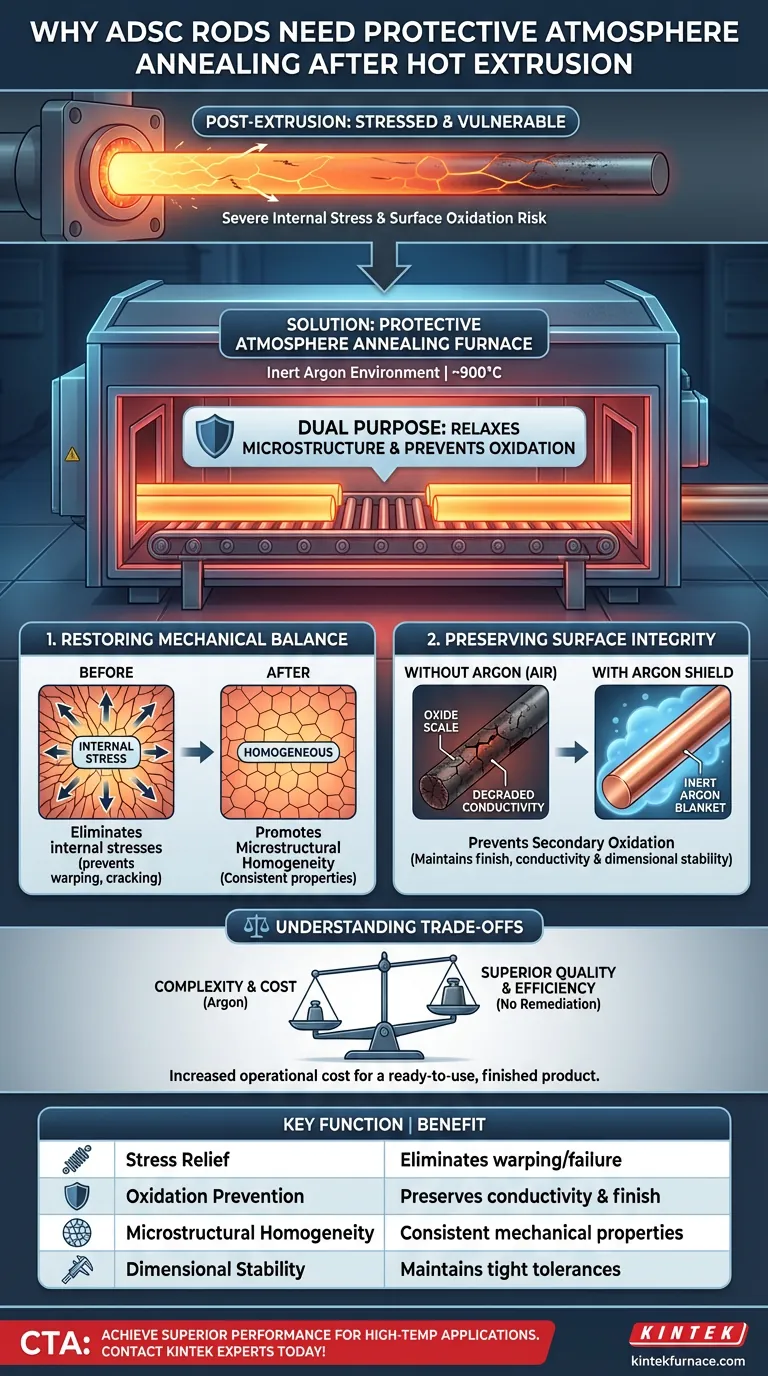

La phase post-extrusion est aussi critique que le processus de formation lui-même. Un four de recuit sous atmosphère protectrice est nécessaire pour traiter les barres de cuivre renforcé par dispersion d'alumine (ADSC) afin d'éliminer les contraintes internes sévères causées par l'extrusion à chaud, tout en empêchant strictement l'oxydation de surface. En maintenant un environnement d'argon inerte à environ 900°C, cet équipement rétablit l'équilibre mécanique du matériau sans compromettre son intégrité de surface.

Le processus d'extrusion à chaud force le métal à prendre forme, mais le laisse structurellement tendu et vulnérable. Le four de recuit sous atmosphère protectrice remplit une double fonction : il détend la microstructure du matériau pour assurer des performances constantes et utilise un écran de gaz inerte pour garantir que la barre reste exempte d'oxydation et dimensionnellement précise.

Rétablissement de l'équilibre mécanique

Après la violence physique de l'extrusion à chaud, la matrice de cuivre est chimiquement stable mais mécaniquement chaotique. Le processus de recuit est nécessaire pour réinitialiser la structure interne du matériau.

Élimination des contraintes internes

L'extrusion à chaud implique de forcer le métal à travers une filière sous une pression extrême, ce qui génère d'importantes contraintes internes dans la barre.

Si elles ne sont pas traitées, ces contraintes résiduelles peuvent entraîner une déformation, une fissuration ou une défaillance prématurée en service.

Le recuit à des températures d'environ 900°C fournit l'énergie thermique nécessaire pour détendre la structure cristalline et libérer cette tension stockée.

Promotion de l'homogénéité microstructurale

Le processus d'extrusion peut entraîner une structure de grains inégale sur la longueur et la section transversale de la barre.

Le four de recuit favorise l'homogénéité microstructurale, garantissant que les grains sont uniformes.

Cette uniformité est essentielle pour obtenir des propriétés mécaniques constantes, telles que la ductilité et la conductivité, tout au long du lot.

Préservation de l'intégrité de surface

Bien que la chaleur soit nécessaire pour la relaxation des contraintes, la chaleur en présence d'oxygène est préjudiciable au cuivre. Le composant "atmosphère protectrice" du four est la solution à cette contradiction.

Prévention de l'oxydation secondaire

À 900°C, le cuivre est très réactif à l'oxygène dans l'air standard.

L'exposition à l'air à ces températures provoquerait une "oxydation secondaire" rapide, créant une couche d'oxyde fragile à la surface de la barre.

Ce calaminage dégraderait la conductivité électrique du matériau et ruinerait sa finition de surface.

Le rôle de l'écran d'argon

Pour contrer l'oxydation, le four utilise un environnement d'argon.

L'argon est un gaz inerte qui déplace l'oxygène, recouvrant efficacement les barres ADSC pendant le cycle de chauffage.

Cette protection garantit que le matériau sort du four avec sa qualité de surface d'origine intacte, prêt pour les applications ultérieures à haute température.

Comprendre les compromis

Bien que le recuit sous atmosphère protectrice soit la méthode supérieure pour traiter les barres ADSC, il introduit des considérations opérationnelles spécifiques qui doivent être gérées.

Complexité vs Qualité

L'utilisation d'une atmosphère d'argon ajoute de la complexité et du coût par rapport au recuit à l'air standard.

Cependant, omettre cette protection entraîne inévitablement une perte de matériau due au calaminage de surface et aux exigences de nettoyage.

Le compromis est une augmentation des coûts opérationnels en échange d'un produit "fini" qui ne nécessite aucune autre remise en état de surface.

Stabilité dimensionnelle

Le recuit peut parfois induire de légers changements dimensionnels lorsque les contraintes sont relâchées.

Cependant, l'atmosphère protectrice empêche la formation de couches d'oxyde qui modifieraient physiquement les dimensions de la barre.

Par conséquent, bien que la relaxation des contraintes détende le métal, l'environnement d'argon garantit que la stabilité dimensionnelle est maintenue dans des tolérances serrées.

Faire le bon choix pour votre objectif

La nécessité de cet équipement dépend des métriques de qualité spécifiques que vous privilégiez pour votre composant final.

- Si votre objectif principal est la fiabilité à long terme : Le four est essentiel pour éliminer les contraintes internes qui, autrement, provoqueraient la déformation ou la fissuration de la pièce sous charge thermique.

- Si votre objectif principal est l'efficacité de fabrication : L'environnement d'argon empêche l'oxydation, éliminant ainsi le besoin d'étapes de décapage ou de rectification de surface post-recuit.

Un recuit approprié transforme une forme extrudée en un composant de qualité technique.

Tableau récapitulatif :

| Fonction clé | Avantage pour les barres ADSC |

|---|---|

| Relaxation des contraintes | Élimine les contraintes internes de l'extrusion à chaud, prévenant la déformation et la défaillance. |

| Prévention de l'oxydation | L'atmosphère d'argon empêche le calaminage de surface, préservant la conductivité et la finition. |

| Homogénéité microstructurale | Favorise une structure de grains uniforme pour des propriétés mécaniques constantes. |

| Stabilité dimensionnelle | Maintient des tolérances serrées en empêchant les changements dimensionnels induits par l'oxyde. |

Obtenez des performances matérielles supérieures pour vos applications à haute température. Le contrôle précis requis pour le traitement de matériaux avancés comme l'ADSC est exactement ce dans quoi nous nous spécialisons. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, y compris des fours à atmosphère protectrice personnalisés conçus pour vos besoins uniques de traitement des matériaux. Contactez nos experts dès aujourd'hui pour discuter de la manière dont un four KINTEK peut améliorer l'efficacité de votre laboratoire et la qualité de vos produits.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Comment les systèmes de contrôle du vide et de l'atmosphère atténuent-ils les erreurs expérimentales ? Assurer la précision à haute température

- Quel est l'objectif principal du contrôle de l'atmosphère lors du traitement thermique ? Assurer des propriétés métallurgiques constantes

- Quel rôle joue un four d'activation à haute température dans la synthèse de catalyseurs magnétiques ? Optimisez votre rendement en Fe3O4

- Comment les fours à atmosphère contribuent-ils à l'amélioration des propriétés des matériaux ? Obtenez une résistance et une finition supérieures

- Comment classifie-t-on les fours à atmosphère ? Choisissez le bon type pour vos besoins de traitement thermique

- Comment un four d'oxydation thermique facilite-t-il la transformation de phase du vanadium métallique ? Apprenez l'optimisation du V2O5

- Pourquoi est-il nécessaire d'utiliser une atmosphère protectrice de gaz argon de haute pureté ? Assurer la précision de la fusion du métal d'apport de brasage

- Comment un réacteur intégré dans un four à moufle maintient-il un environnement contrôlé ? Contrôle précis de la calcination