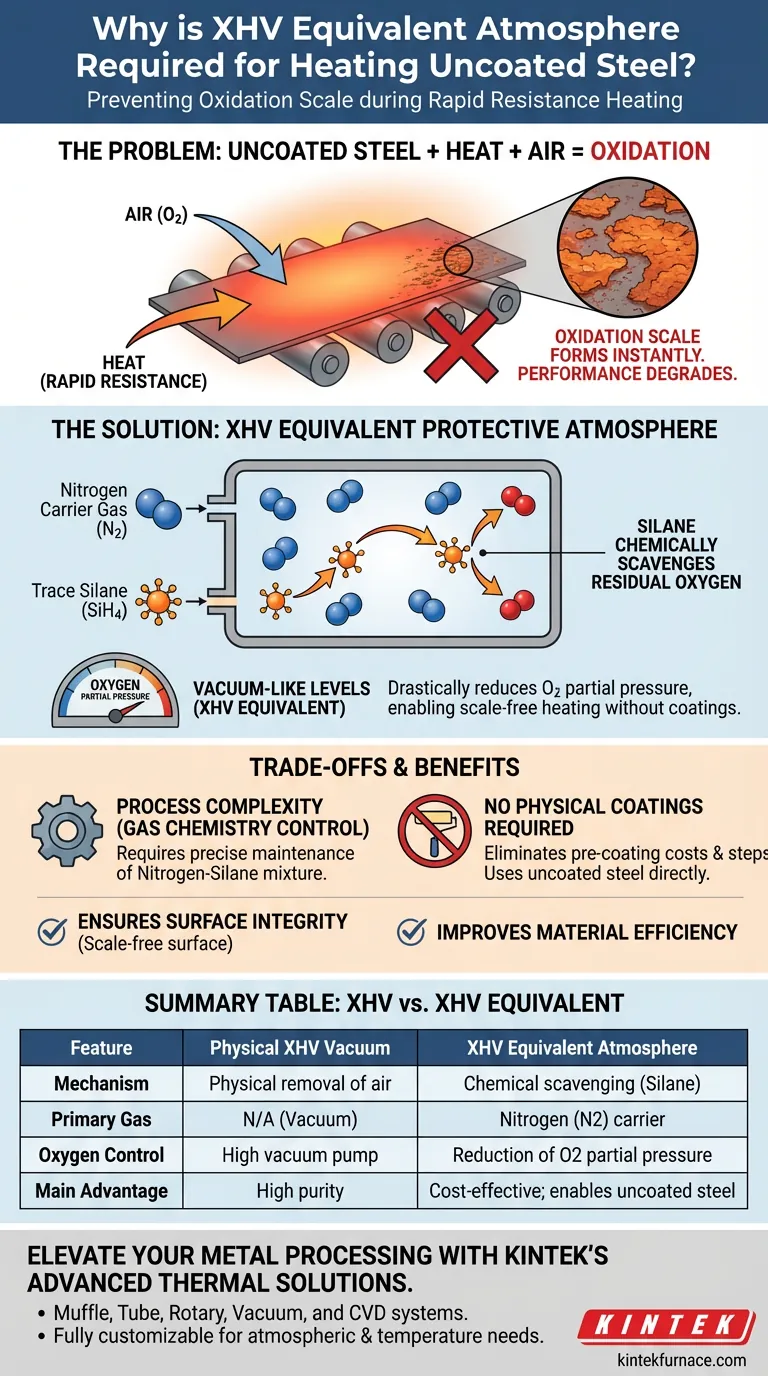

Les tôles d'acier non revêtues nécessitent une atmosphère équivalente XHV (vide extrême poussé) pour empêcher complètement la formation rapide de calamine d'oxydation lors du chauffage par résistance à haute température. Sans cet environnement spécialisé, l'acier réagit immédiatement avec l'oxygène de l'air, entraînant une dégradation de surface qui compromet les performances de la pièce finie.

Le mécanisme principal consiste à utiliser des traces de silane (SiH4) dans une atmosphère d'azote pour piéger chimiquement l'oxygène résiduel. Cela réduit la pression partielle d'oxygène à des niveaux comparables à ceux d'un vide extrême poussé, permettant un chauffage sans calamine sans nécessiter de revêtements physiques protecteurs.

La chimie du contrôle de l'oxydation

La vulnérabilité de l'acier non revêtu

Lorsque l'acier non revêtu est soumis à un chauffage par résistance rapide, il est exposé à des températures élevées en présence d'air. Cet environnement provoque le développement quasi instantané d'une calamine d'oxydation à la surface de la tôle.

Pourquoi la calamine doit être évitée

La formation de calamine n'est pas seulement un problème esthétique ; elle dégrade fondamentalement les performances de la pièce fabriquée. Pour maintenir l'intégrité de l'acier, l'oxygène doit être éliminé de l'environnement de chauffage.

Atteindre les conditions XHV sans vide

Le rôle de l'atmosphère "équivalente"

Créer un vide physique extrême poussé (XHV) est mécaniquement complexe et coûteux. Au lieu de cela, les fabricants peuvent utiliser une atmosphère protectrice équivalente XHV pour obtenir le même résultat chimiquement.

La composition de l'atmosphère

Cette atmosphère protectrice se compose principalement d'azote agissant comme gaz porteur. De manière cruciale, elle est mélangée à des traces de silane (SiH4).

Le mécanisme de réduction du silane

Le silane est utilisé pour ses fortes propriétés de réduction chimique. Lorsqu'il est introduit dans l'environnement de chauffage, le silane réagit activement avec l'oxygène résiduel.

Abaissement de la pression partielle d'oxygène

Cette réaction réduit considérablement la pression partielle d'oxygène dans la chambre. En éliminant chimiquement l'oxygène, l'atmosphère imite la pureté d'un vide physique, empêchant ainsi l'oxydation de se produire.

Comprendre les compromis

Complexité du processus par rapport aux revêtements physiques

Le principal compromis de cette approche est de remplacer le besoin de revêtements physiques par le contrôle atmosphérique.

Élimination des exigences de pré-revêtement

Les méthodes standard exigent souvent que l'acier soit pré-revêtu pour résister au chauffage. L'utilisation d'une atmosphère équivalente XHV permet l'utilisation d'acier non revêtu, simplifiant la préparation des matériaux.

Dépendance à la chimie des gaz

Le succès repose entièrement sur le maintien précis du mélange azote-silane. Le processus élimine la pompe à vide mais nécessite un contrôle strict de la composition chimique de l'environnement pour garantir l'efficacité de la réaction de réduction.

Faire le bon choix pour votre objectif

Cette technologie remplace les barrières physiques par un contrôle chimique pour garantir la pureté de surface.

- Si votre objectif principal est l'intégrité de la surface : L'utilisation d'une atmosphère équivalente XHV garantit une surface sans calamine en réduisant chimiquement la pression partielle d'oxygène à des niveaux négligeables.

- Si votre objectif principal est l'efficacité des matériaux : Cette méthode vous permet de traiter directement des tôles d'acier non revêtues, éliminant ainsi les coûts et les étapes associés à l'application de revêtements physiques protecteurs.

En exploitant le pouvoir de réduction chimique du silane, vous obtenez la pureté d'un vide grâce à l'efficacité du contrôle atmosphérique.

Tableau récapitulatif :

| Caractéristique | Vide XHV physique | Atmosphère équivalente XHV |

|---|---|---|

| Mécanisme | Élimination physique des molécules d'air | Piégeage chimique à l'aide de traces de silane (SiH4) |

| Gaz principal | N/A (Vide) | Porteur d'azote (N2) |

| Contrôle de l'oxygène | Extraction par pompe à vide poussé | Réduction de la pression partielle d'oxygène |

| Avantage principal | Haute pureté | Rentable ; permet un acier non revêtu sans calamine |

| Préparation du matériau | Aucune requise | Élimine le besoin de revêtements protecteurs |

Améliorez votre traitement des métaux avec les solutions thermiques avancées de KINTEK

Ne laissez pas l'oxydation compromettre les performances de vos matériaux. KINTEK est spécialisé dans les systèmes thermiques conçus avec précision pour les exigences industrielles les plus strictes. Soutenus par une R&D experte et une fabrication de classe mondiale, nous fournissons des systèmes haute performance Muffle, Tube, Rotatifs, sous Vide et CVD, tous entièrement personnalisables selon vos besoins spécifiques en atmosphère et en température.

Que vous traitiez des tôles d'acier non revêtues ou que vous développiez des matériaux avancés, nos fours haute température de laboratoire garantissent l'intégrité de surface dont votre projet a besoin. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés et découvrez comment notre expertise peut rationaliser votre production et éliminer le besoin de pré-revêtements coûteux.

Guide Visuel

Références

- Bernd‐Arno Behrens, Lorenz Albracht. Increasing the performance of hot forming parts by resistance heating in XHV-adequate atmosphere. DOI: 10.1051/matecconf/202540801025

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

Les gens demandent aussi

- Comment la plage de pression change-t-elle sous vide dans un four à boîte à atmosphère? Explorez les changements clés pour le traitement des matériaux

- Quelle est la fonction principale d'un four à atmosphère tubulaire ? Maîtriser la synthèse de la phase MAX Ti3AlC2

- Pourquoi les sphères de nitrure de bore avec liants doivent-elles subir un traitement thermique à l'air ? Libérez une conductivité thermique maximale

- Quel rôle joue un réacteur de synthèse auto-entretenue à haute température (SHS) dans la production de poudre d'hydrure de titane ?

- Quel rôle joue un four industriel dans le prétraitement de l'écorce de Licuri ? Optimiser la production de charbon actif

- Quelles industries bénéficient de la polyvalence des fours à cornue ? Déverrouillez un contrôle précis de la chaleur et de l'atmosphère

- Quelles industries utilisent couramment les fours à atmosphère ? Débloquez la précision dans le traitement à haute température

- Quelles sont les principales applications des fours à atmosphère inerte en métallurgie ? Améliorer l'intégrité et la performance des matériaux