À la base, les fours à atmosphère contrôlée offrent un ensemble distinct d'avantages en modifiant fondamentalement l'environnement dans lequel un matériau est chauffé. Leurs principaux avantages sont la prévention des réactions chimiques indésirables comme l'oxydation, le contrôle précis du processus de traitement thermique, l'amélioration de l'efficacité opérationnelle et la polyvalence pour traiter une large gamme de matériaux et d'applications, de la production industrielle à la recherche en laboratoire.

L'avantage crucial d'un four à atmosphère contrôlée n'est pas seulement l'application de chaleur, mais la capacité de créer un environnement chimiquement défini. Ce contrôle de l'atmosphère du four est ce qui empêche la dégradation des matériaux et permet des transformations spécifiques et souhaitables impossibles avec le chauffage à l'air libre.

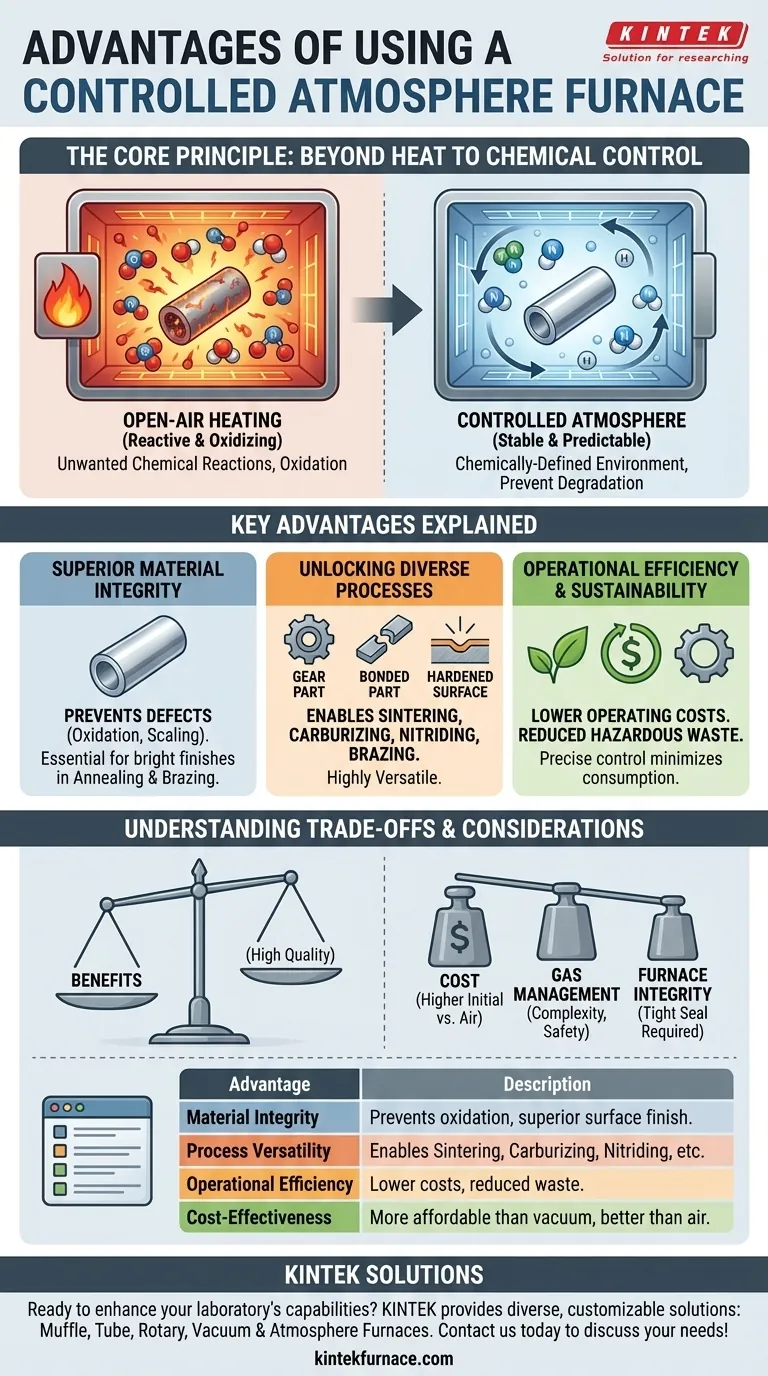

Le principe fondamental : Au-delà de la chaleur vers le contrôle chimique

La caractéristique principale d'un four à atmosphère contrôlée est sa capacité à remplacer l'air ambiant (qui est réactif, contenant principalement de l'azote et de l'oxygène) par un gaz ou un mélange de gaz spécifique. Cela crée un environnement stable et prévisible à des températures élevées.

Qu'est-ce qu'une "atmosphère contrôlée" ?

Une atmosphère contrôlée est un mélange gazeux soigneusement géré, conçu pour un processus spécifique. Les gaz peuvent être inertes, comme l'argon ou l'azote, pour empêcher toute réaction chimique. Ils peuvent également être réactifs, comme l'hydrogène ou des mélanges de monoxyde de carbone, pour provoquer intentionnellement une réaction de surface comme la cémentation.

Pourquoi c'est important

À des températures élevées, la plupart des matériaux sont très sensibles à la réaction avec l'oxygène de l'air, ce qui entraîne l'oxydation, la formation de calamine et la décarburation. En éliminant l'oxygène, le four protège l'intégrité de la surface du matériau, ses propriétés mécaniques et son apparence finale.

Principaux avantages expliqués

La capacité à contrôler l'environnement chimique du four se traduit directement par plusieurs avantages opérationnels critiques.

Atteindre une intégrité matérielle supérieure

Une atmosphère contrôlée est essentielle pour prévenir les défauts. En éliminant l'oxygène, vous empêchez la formation de calamine sur les pièces métalliques, ce qui préserve la finition de surface et la précision dimensionnelle. Ceci est essentiel pour des processus comme le brasage, où des surfaces propres sont nécessaires pour que le métal d'apport se lie correctement, et le recuit, où une finition brillante et propre est souhaitée.

Débloquer divers procédés de matériaux

Cette technologie est très polyvalente, permettant des processus qui ne sont tout simplement pas réalisables dans un four à air.

- Frittage : Les métaux ou céramiques en poudre sont chauffés pour lier les particules entre elles, et une atmosphère contrôlée empêche l'oxydation des poudres fines.

- Cémentation : Une atmosphère riche en carbone est utilisée pour diffuser le carbone dans la surface des pièces d'acier afin d'augmenter la dureté superficielle.

- Nitruration : Une atmosphère riche en azote est utilisée pour créer une couche très dure sur la surface des composants en acier.

- Brasage et recuit : Une atmosphère inerte ou réductrice assure des surfaces propres et sans oxyde pour des joints solides et des finitions brillantes.

Stimuler l'efficacité opérationnelle et la durabilité

Les fours à atmosphère contrôlée modernes sont conçus pour l'efficacité. Une isolation avancée réduit les pertes de chaleur, et un contrôle précis du processus minimise la consommation de gaz et les temps de cycle, réduisant ainsi les coûts d'exploitation. En évitant les bains chimiques agressifs pour le nettoyage post-processus (pour éliminer la calamine, par exemple), ils réduisent également l'utilisation de produits chimiques toxiques et la production de déchets dangereux.

Comprendre les compromis et les considérations

Bien que puissants, ces fours introduisent des exigences opérationnelles uniques qui doivent être gérées.

Comparaison des coûts par rapport à d'autres fours

Un four à atmosphère contrôlée est plus complexe et a un coût initial plus élevé qu'un simple four à air. Cependant, il est souvent considérablement moins cher qu'un four sous vide, qui sert à de nombreuses applications similaires de haute pureté, mais à un coût d'investissement et d'exploitation plus élevé.

La complexité de la gestion des gaz

Le principal défi opérationnel est la gestion des gaz de processus. Vous devez disposer d'un approvisionnement fiable en gaz corrects, de systèmes de contrôle de débit précis et de protocoles de sécurité robustes. La manipulation de gaz inflammables ou toxiques comme l'hydrogène ou l'ammoniac nécessite des systèmes de sécurité spécialisés, une ventilation et une formation des opérateurs pour prévenir les accidents.

L'importance de l'intégrité du four

L'efficacité du four dépend entièrement de sa conception mécanique. Une étanchéité parfaite est primordiale pour empêcher l'air extérieur de s'infiltrer et de contaminer l'atmosphère. De même, la conception interne doit assurer un flux d'atmosphère uniforme afin que toutes les parties de la charge soient exposées aux mêmes conditions de gaz, garantissant des résultats cohérents.

Faire le bon choix pour votre application

Le choix du bon four dépend de l'équilibre entre vos exigences matérielles, la complexité opérationnelle et le coût.

- Si votre objectif principal est une pureté maximale des matériaux et une finition de surface impeccable : Un four à atmosphère contrôlée est essentiel pour prévenir l'oxydation et d'autres réactions de surface indésirables.

- Si votre objectif principal est la polyvalence des processus pour la R&D ou la production variée : La capacité de ce four à exécuter de nombreux processus différents comme le frittage, le brasage et la cémentation en fait un atout flexible.

- Si votre objectif principal est d'équilibrer une production rentable avec des résultats de haute qualité : Un four à atmosphère contrôlée offre une amélioration significative de la qualité par rapport aux fours à air, sans le coût plus élevé d'un système sous vide complet.

En fin de compte, investir dans un four à atmosphère contrôlée est une décision de prioriser un contrôle précis sur les propriétés finales de votre matériau.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Intégrité matérielle | Prévient l'oxydation, la calamine et la décarburation pour une finition de surface et des propriétés supérieures. |

| Polyvalence des processus | Permet le frittage, la cémentation, la nitruration, le brasage et le recuit dans des environnements contrôlés. |

| Efficacité opérationnelle | Réduit les pertes de chaleur, la consommation de gaz et les déchets dangereux, diminuant les coûts d'exploitation. |

| Rentabilité | Plus abordable que les fours sous vide tout en offrant des résultats de haute qualité par rapport aux fours à air. |

Prêt à améliorer les capacités de votre laboratoire avec des solutions avancées à haute température ? En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des fours à atmosphère contrôlée, notamment des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques, offrant une intégrité des matériaux améliorée, une polyvalence des processus et une efficacité opérationnelle. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons soutenir vos besoins spécifiques et stimuler votre succès !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quelles industries utilisent couramment le traitement thermique sous atmosphère inerte ? Applications clés dans les secteurs militaire, automobile, et autres

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- Pourquoi la maîtrise de l'humidité est-elle essentielle dans le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et garantir l'intégrité du matériau

- Quels sont les deux principaux types de fours à atmosphère contrôlée et leurs caractéristiques ? Choisissez le bon four pour votre laboratoire

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau