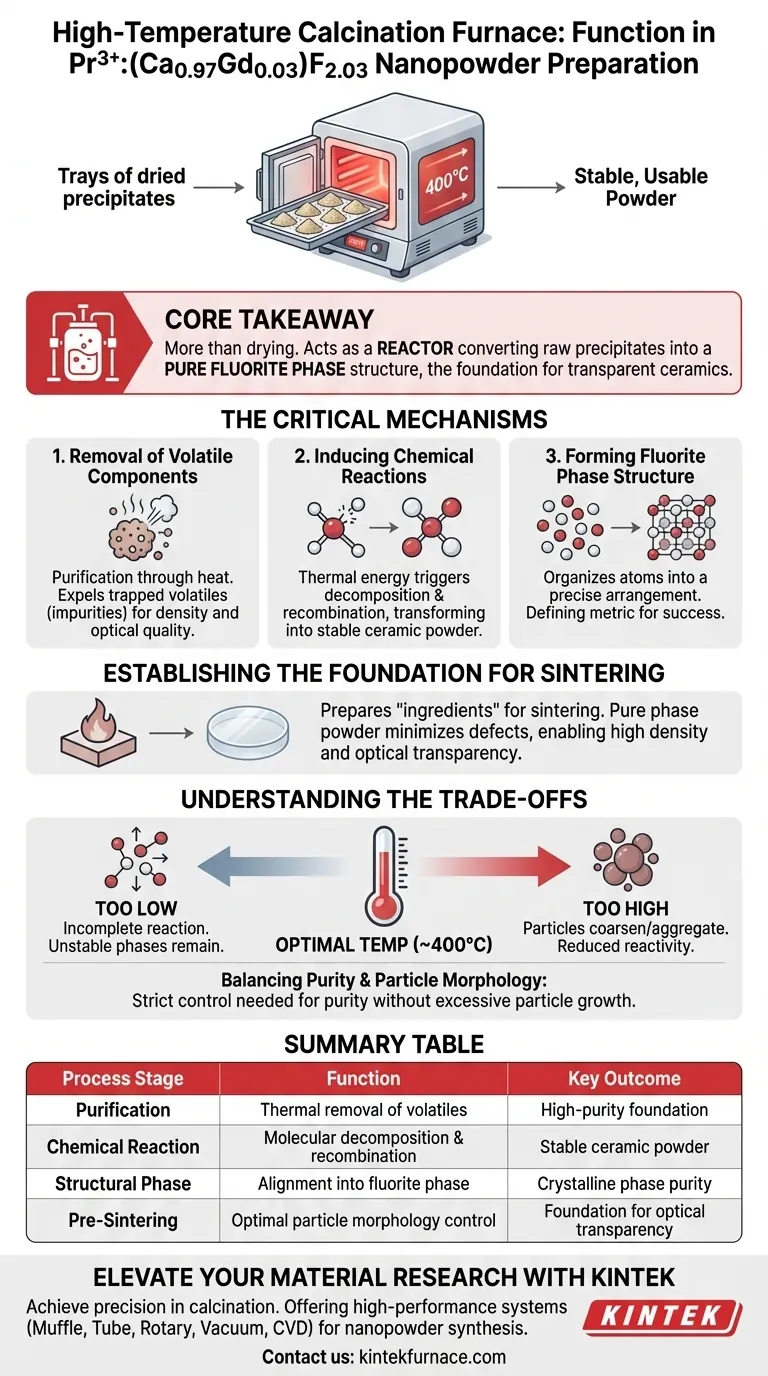

Dans la préparation des précurseurs de nanopoudres de Pr3+:(Ca0.97Gd0.03)F2.03, un four de calcination à haute température remplit la fonction essentielle de traitement thermique des précipités séchés à des températures précises, généralement autour de 400°C. Ce traitement thermique est l'étape cruciale qui convertit les précipités chimiques bruts en une poudre stable et utilisable en éliminant les sous-produits volatils et en favorisant les changements chimiques nécessaires à la formation de la structure du matériau final.

Point essentiel à retenir Le four de calcination ne se contente pas de sécher le matériau ; il agit comme un réacteur qui élimine les impuretés volatiles et réarrange chimiquement le précurseur en une structure de phase fluorée pure, établissant ainsi la base indispensable à la création de céramiques transparentes plus tard dans le processus.

Les mécanismes critiques de la calcination

Élimination des composants volatils

Le rôle initial du four est la purification par la chaleur. À mesure que la température augmente, les composants volatils piégés dans les précipités précurseurs séchés sont expulsés.

L'élimination de ces composés volatils est non négociable. S'ils restent dans le matériau, ces impuretés perturberaient la densité et la qualité optique du produit final.

Induction de réactions chimiques

Au-delà de la purification, le four fournit l'énergie thermique nécessaire pour déclencher des réactions chimiques spécifiques. La chaleur force les matériaux précurseurs à se décomposer et à se recombiner au niveau moléculaire.

Cette transition transforme le précipité chimiquement actif en une poudre céramique stable.

Formation de la structure de phase fluorée

L'objectif ultime de ce traitement thermique est l'organisation structurelle. Le processus guide les atomes dans un arrangement précis connu sous le nom de structure de phase fluorée pure.

L'obtention de cette phase cristalline spécifique est la mesure de succès déterminante de l'étape de calcination. Sans cette pureté de phase, le matériau ne peut pas remplir sa fonction dans les applications optiques.

Établir les bases du frittage

Préparation à la transparence

Le four de calcination prépare essentiellement les "ingrédients" pour le processus final de "cuisson" (frittage). En créant une poudre de phase pure, le four garantit que le matériau est prêt à être comprimé et chauffé pour former un corps solide.

Prévention des défauts structurels

La base de phase établie ici dicte la qualité de la céramique finale. Si la poudre est correctement calcinée, cela minimise le risque de défauts lors de l'étape de frittage ultérieure.

Une poudre bien calcinée est le prérequis pour obtenir une densité élevée et une transparence optique dans le composant céramique final.

Comprendre les compromis

Le risque d'une température incorrecte

La précision est primordiale ; le four doit maintenir des températures spécifiques (par exemple, 400°C) pour garantir que la réaction est complète sans endommager le matériau.

Si la température est trop basse, la réaction chimique peut rester incomplète, laissant des phases instables dans la poudre. Si la température est trop élevée, les particules peuvent s'épaissir ou s'agréger, réduisant leur réactivité pour l'étape suivante.

Équilibrer pureté et morphologie des particules

Bien que l'objectif principal soit la pureté de phase, le processus de calcination affecte également les caractéristiques des particules.

Un contrôle strict est nécessaire pour éliminer les impuretés sans provoquer une croissance excessive des particules, car une granulométrie fine est souvent préférée pour les céramiques haute performance.

Faire le bon choix pour votre objectif

Pour garantir la plus haute qualité des nanopoudres de Pr3+:(Ca0.97Gd0.03)F2.03, considérez les points suivants en fonction de vos objectifs spécifiques :

- Si votre objectif principal est la pureté de phase : Assurez-vous que le four est capable de maintenir une température stable de 400°C pour favoriser pleinement la conversion en structure de phase fluorée.

- Si votre objectif principal est la transparence optique finale : Privilégiez l'élimination complète des composants volatils pendant la calcination pour éviter la formation de pores lors de l'étape de frittage subséquente.

Le succès du frittage de céramiques transparentes est déterminé avant même le début du frittage — il commence par un contrôle précis dans le four de calcination.

Tableau récapitulatif :

| Étape du processus | Fonction du four | Résultat clé |

|---|---|---|

| Purification | Élimination thermique des sous-produits volatils | Base de matériau de haute pureté |

| Réaction chimique | Décomposition et recombinaison moléculaire | Formation de poudre céramique stable |

| Phase structurelle | Alignement en phase fluorée pure | Pureté de phase cristalline |

| Pré-frittage | Contrôle optimal de la morphologie des particules | Base pour la transparence optique |

Améliorez votre recherche sur les matériaux avec KINTEK

Atteignez une précision sans compromis dans vos processus de calcination. Fort de l'expertise en R&D et en fabrication, KINTEK propose des systèmes haute performance Muffle, Tube, Rotatif, sous Vide et CVD conçus pour répondre aux exigences rigoureuses de la synthèse de nanopoudres. Que vous ayez besoin d'une solution standard ou d'un système personnalisable pour des profils thermiques uniques, nos fours de laboratoire haute température garantissent la pureté de phase et la stabilité que votre recherche mérite.

Prêt à optimiser la préparation de vos précurseurs ? Contactez-nous dès aujourd'hui pour trouver la solution de four parfaite !

Guide Visuel

Produits associés

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Quel est le but principal de l'utilisation d'une étuve de séchage à température constante dans le prétraitement de la bagasse de canne à sucre ? Découvrez pourquoi

- Comment une atmosphère réductrice est-elle utilisée dans le traitement des métaux ? Prévenir l'oxydation et améliorer la qualité du métal

- Quelles sont les deux grandes catégories de fours à atmosphère contrôlée ? Choisissez Four discontinu ou Four continu selon vos besoins

- Quel est le but du traitement de pré-recuit à 1000 °C pour la feuille de cuivre ? Optimiser le succès de la croissance de l'acm-BN

- Comment les fours inertes sont-ils utilisés en science des matériaux ? Prévenir l'oxydation pour une intégrité matérielle supérieure

- Quels sont les principaux composants d'un four à atmosphère de type boîte ? Pièces essentielles pour un traitement thermique précis

- Pourquoi la surveillance de la température et de l'atmosphère est-elle essentielle dans les opérations de four ? Assurer la sécurité et la qualité du traitement thermique

- Quels sont les inconvénients de l'utilisation d'un four à atmosphère contrôlée ? Gérer les risques de contamination et les opérations complexes