Fondamentalement, tout procédé métallurgique à haute température où la chimie de surface d'une pièce doit être protégée ou modifiée intentionnellement bénéficie d'un four à atmosphère contrôlée. Cela inclut les traitements thermiques courants tels que le recuit, la trempe et le revenu, ainsi que les processus de modification de surface comme la cémentation, la nitruration, le brasage et le frittage. L'atmosphère contrôlée n'est pas une réflexion après coup ; c'est une variable de processus critique qui dicte la qualité finale et les propriétés du composant.

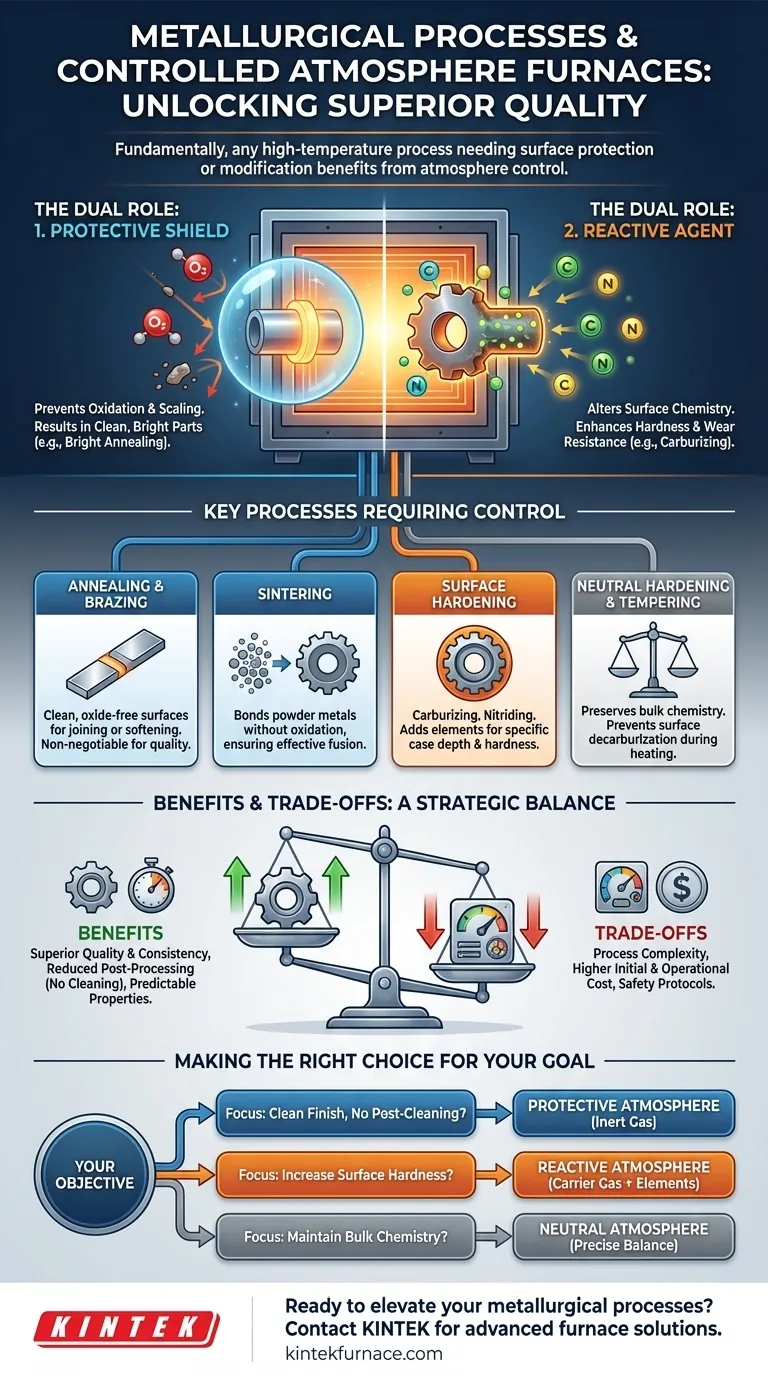

Une atmosphère de four sert l'un des deux objectifs critiques : elle agit comme un bouclier protecteur pour prévenir les réactions nuisibles comme l'oxydation à haute température, ou elle fonctionne comme un agent réactif pour modifier intentionnellement la chimie de surface du métal afin d'améliorer les performances.

Le double rôle d'une atmosphère contrôlée

Comprendre pourquoi le contrôle de l'atmosphère est essentiel revient à reconnaître qu'à haute température, les surfaces métalliques deviennent très réactives. Les laisser exposées à l'air ambiant peut ruiner la pièce ou annuler l'objectif du traitement thermique.

Fonction 1 : Protéger la surface du matériau

À des températures élevées, l'oxygène de l'air réagit facilement avec la plupart des métaux, formant des oxydes à la surface. C'est ce qu'on appelle l'oxydation ou la calamine.

Une atmosphère protectrice, généralement composée de gaz inertes ou non oxydants, déplace l'air et crée un bouclier autour de la pièce. Cela empêche l'oxydation, la décoloration et la décarburation de surface (la perte de carbone de l'acier).

Le résultat est une pièce propre, souvent brillante, qui nécessite peu ou pas de nettoyage post-processus, un processus connu sous le nom de recuit brillant ou de trempe brillante.

Fonction 2 : Modifier activement la surface du matériau

Dans certains procédés, l'atmosphère est l'outil principal pour modifier les propriétés du matériau. Elle agit comme un gaz vecteur, délivrant des éléments spécifiques à la surface de la pièce pour créer une couche durcie.

Par exemple, dans la cémentation, l'atmosphère est riche en carbone. Ce carbone diffuse dans la surface de l'acier, augmentant considérablement sa dureté superficielle et sa résistance à l'usure tout en laissant le cœur tenace et ductile.

D'autres processus comme la nitruration (ajout d'azote) et la carbonitruration (ajout de carbone et d'azote) suivent le même principe, utilisant l'atmosphère comme milieu réactif pour concevoir la surface du composant.

Procédés clés nécessitant un contrôle de l'atmosphère

Différents objectifs métallurgiques exigent des conditions atmosphériques spécifiques. Voici les applications les plus courantes et pourquoi elles dépendent du contrôle de l'atmosphère.

Recuit et Brasage

Pour des processus comme le recuit brillant (adoucissement du métal) et le brasage (assemblage de métaux), l'objectif est une surface propre et exempte d'oxydes. Toute oxydation peut gêner le processus d'assemblage ou compromettre la finition de la pièce finale. Une atmosphère protectrice et inerte est non négociable pour des résultats de haute qualité.

Procédés de durcissement de surface

Ces procédés utilisent une atmosphère réactive pour créer une « couche » de matériau durci à la surface du composant.

- Cémentation : Ajout de carbone à la surface de l'acier à faible teneur en carbone.

- Nitruration : Ajout d'azote pour créer des nitrures extrêmement durs à la surface.

- Carbonitruration : Ajout de carbone et d'azote pour un type spécifique de couche dure.

Dans tous ces cas, la composition de l'atmosphère doit être contrôlée avec précision pour obtenir la profondeur de couche et la dureté souhaitées.

Trempe et revenu neutres

Lors du durcissement d'une pièce en acier, l'objectif est souvent de la chauffer à une température spécifique sans modifier sa chimie de surface. Une atmosphère non contrôlée peut provoquer à la fois une oxydation et une décarburation, ce qui ramollirait la surface et ruinerait le composant.

Une atmosphère neutre est soigneusement équilibrée pour qu'elle n'ajoute ni ne retire d'éléments de la surface de la pièce, garantissant que la teneur en carbone inhérente au matériau est préservée pendant le cycle de chauffage.

Frittage

Le frittage est le processus de formation d'une masse solide de matériau à partir de poudre par la chaleur. Une atmosphère contrôlée est essentielle pour éviter l'oxydation des fines particules métalliques, ce qui les empêcherait de se lier efficacement.

Comprendre les avantages et les compromis

L'utilisation d'un four à atmosphère est une décision d'ingénierie avec des avantages clairs, mais qui nécessite également un niveau de contrôle de processus plus élevé.

Avantage : Qualité et cohérence supérieures

En prévenant l'oxydation et en contrôlant les réactions de surface, vous produisez des pièces avec des états de surface supérieurs et des propriétés métallurgiques cohérentes et prévisibles. Cela réduit les taux de rebut et améliore la performance et la durée de vie du composant.

Avantage : Réduction du post-traitement

Un avantage majeur est la réduction ou l'élimination des étapes de nettoyage post-traitement. Les pièces sortant d'un four à atmosphère contrôlée sont souvent propres et « brillantes », ce qui permet d'économiser le temps et les coûts importants associés au grenaillage, au meulage ou au nettoyage chimique.

Le compromis : Complexité et coût du processus

Le principal compromis est une complexité opérationnelle accrue. Les fours à atmosphère nécessitent des systèmes sophistiqués de mélange et de surveillance des gaz, des protocoles de sécurité pour la manipulation de gaz inflammables ou inertes, et le coût continu des gaz de process eux-mêmes. Cela représente un coût initial et opérationnel plus élevé par rapport à un four à air simple.

Faire le bon choix pour votre objectif

Votre objectif spécifique dicte le type de contrôle atmosphérique dont vous avez besoin.

- Si votre objectif principal est une finition de surface propre et d'éviter le nettoyage post-processus : Une atmosphère protectrice (inerte) pour le recuit brillant, le brasage ou le frittage est l'approche correcte.

- Si votre objectif principal est d'augmenter intentionnellement la dureté superficielle et la résistance à l'usure : Une atmosphère réactive pour des processus tels que la cémentation ou la nitruration est nécessaire.

- Si votre objectif principal est de maintenir la chimie globale d'une pièce pendant le traitement thermique : Une atmosphère neutre précisément équilibrée est essentielle pour la trempe totale afin de prévenir la décarburation de surface.

En fin de compte, maîtriser l'atmosphère du four vous donne un contrôle direct sur la qualité finale, la performance et la rentabilité de vos composants traités thermiquement.

Tableau récapitulatif :

| Type de procédé | Applications clés | Fonction de l'atmosphère |

|---|---|---|

| Recuit et Brasage | Recuit brillant, assemblage de métaux | Protectrice (prévient l'oxydation) |

| Durcissement de surface | Cémentation, nitruration, carbonitruration | Réactive (ajoute des éléments pour la dureté) |

| Trempe neutre | Trempe complète, revenu | Neutre (préserve la chimie de surface) |

| Frittage | Formation de métaux en poudre | Protectrice (prévient l'oxydation des particules) |

Prêt à élever vos procédés métallurgiques grâce à un contrôle atmosphérique précis ? KINTEK se spécialise dans les solutions de fours haute température avancées, y compris les fours à Muffle, Tube, Rotatifs, Sous Vide et à Atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Grâce à une R&D exceptionnelle et à une fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques—assurant une qualité supérieure, une cohérence et une réduction du post-traitement pour vos composants. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent bénéficier à votre laboratoire !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Quelles industries utilisent couramment le traitement thermique sous atmosphère inerte ? Applications clés dans les secteurs militaire, automobile, et autres