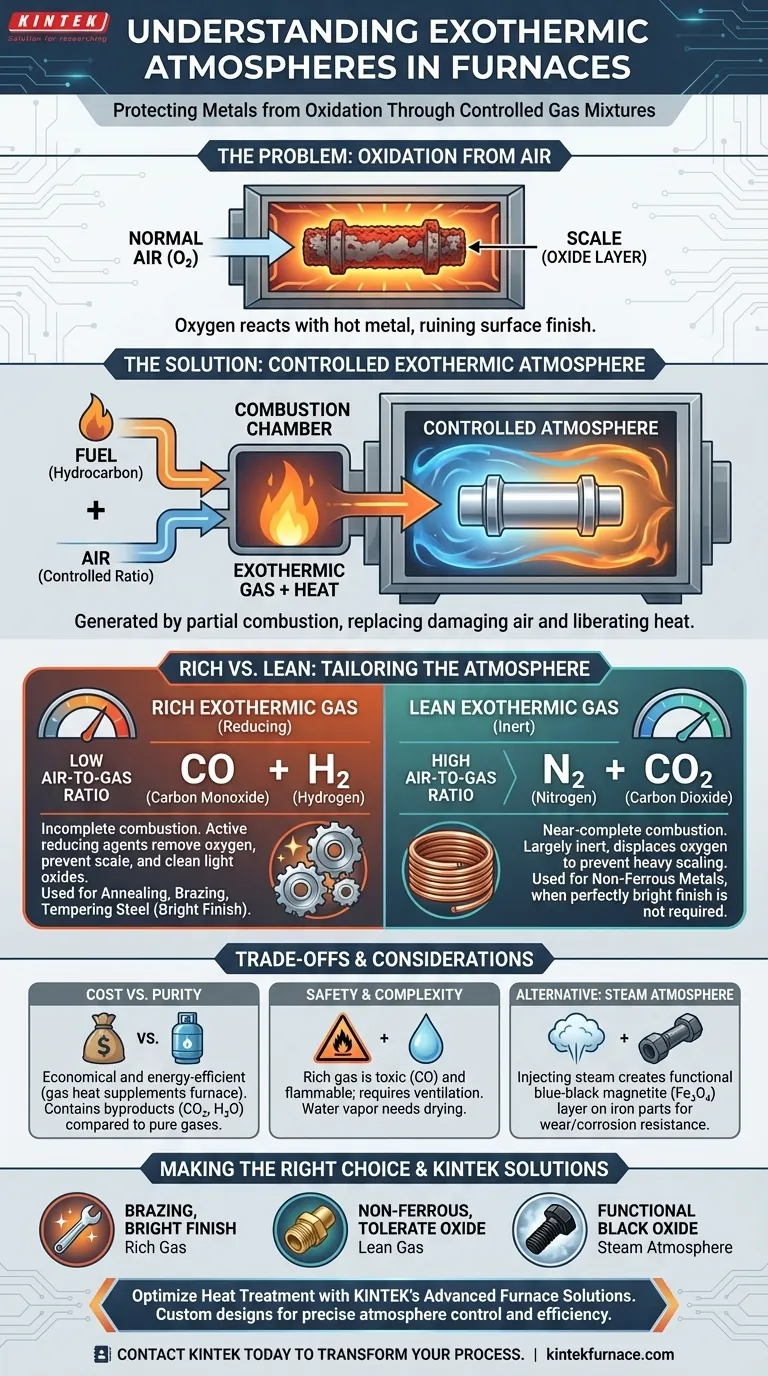

Dans les applications de four, une atmosphère exothermique est un mélange gazeux précisément contrôlé généré à l'intérieur ou à proximité d'un four pour protéger les pièces métalliques de l'oxydation pendant le traitement thermique. Cette couverture protectrice est créée par la combustion partielle d'un combustible hydrocarbure et d'air, une réaction chimique qui libère sa propre chaleur – d'où le nom "exothermique". Ce processus remplace l'air riche en oxygène, qui est dommageable, par un gaz adapté au métal et au processus spécifiques.

L'objectif principal d'une atmosphère exothermique n'est pas seulement de chauffer une pièce, mais de contrôler l'environnement chimique à des températures élevées. Elle transforme le four d'un simple four en une chambre réactive qui peut empêcher l'écaillage, préserver la finition de surface et garantir les propriétés métallurgiques finales du composant.

Le problème fondamental : l'oxydation

Pourquoi l'air normal est l'ennemi du métal chaud

Lorsque vous chauffez la plupart des métaux, en particulier l'acier, en présence d'oxygène de l'air, une réaction chimique se produit. Cette réaction forme une couche d'oxyde à la surface, communément appelée calamine.

Cette calamine est préjudiciable. Elle ruine la finition de surface, peut interférer avec les processus ultérieurs comme le placage ou la peinture, et représente une perte de matériau.

La solution : une atmosphère contrôlée

Pour éviter cela, les spécialistes du traitement thermique remplacent l'air à l'intérieur du four par une atmosphère contrôlée. Une atmosphère exothermique est l'un des types les plus courants et les plus économiques.

Elle est créée en brûlant un combustible, généralement du gaz naturel, avec un apport d'air limité et contrôlé. Les gaz de combustion résultants sont ensuite conditionnés (souvent refroidis et séchés) et acheminés vers le four.

Riche ou pauvre : adapter l'atmosphère

Les propriétés d'une atmosphère exothermique sont déterminées par le rapport air/gaz utilisé lors de sa génération. Cela conduit à deux catégories distinctes : riche et pauvre.

Gaz exothermique riche

Une atmosphère exothermique riche est créée en utilisant un faible rapport air/gaz, ce qui entraîne une combustion incomplète. Cela produit un gaz riche en monoxyde de carbone (CO) et en hydrogène (H₂).

Ces deux gaz sont de puissants agents réducteurs. Cela signifie qu'ils réagiront activement avec l'oxygène et le supprimeront, non seulement empêchant la formation de calamine, mais étant également capables de nettoyer les oxydes légers déjà présents à la surface d'une pièce. Il est utilisé pour le recuit, le brasage et la trempe de l'acier.

Gaz exothermique pauvre

Une atmosphère exothermique pauvre est créée avec un rapport air/gaz beaucoup plus proche de celui qui permet une combustion complète. Le gaz résultant est composé principalement d'azote (N₂) et de **dioxyde de carbone (CO₂) **, avec très peu ou pas de CO et de H₂.

Cette atmosphère est largement inerte et non réactive. Bien qu'elle ne soit pas activement réductrice comme un gaz riche, elle déplace efficacement l'oxygène pour empêcher une forte calamine. Elle est utilisée lorsqu'une finition parfaitement brillante n'est pas requise ou lorsqu'une couche d'oxyde très fine et contrôlée est acceptable ou même souhaitée.

Comprendre les compromis

Rentabilité vs. Pureté du gaz

Les atmosphères exothermiques sont souvent le choix le plus économique. Le combustible utilisé pour générer le gaz produit également de la chaleur, ce qui peut compléter le système de chauffage du four, améliorant ainsi l'efficacité énergétique globale.

Cependant, le gaz résultant contient des sous-produits comme le dioxyde de carbone et la vapeur d'eau, qui peuvent être indésirables pour les matériaux très sensibles. Les atmosphères générées à partir d'ammoniac dissocié ou d'azote et d'hydrogène cryogéniques purs sont beaucoup plus pures, mais aussi nettement plus chères.

Sécurité et complexité opérationnelle

La présence de fortes concentrations de monoxyde de carbone dans le gaz exothermique riche le rend toxique et inflammable. Une ventilation, une surveillance et des protocoles de sécurité appropriés sont absolument essentiels lorsque l'on travaille avec lui.

De plus, la vapeur d'eau produite pendant la combustion peut être oxydante pour l'acier à certaines températures. Pour de nombreux processus, le gaz doit passer par un réfrigérateur ou un sécheur à déshydratant pour abaisser son point de rosée avant de pouvoir être utilisé.

Comparaison aux alternatives : Atmosphères de vapeur

Une autre option pour certaines applications est une atmosphère de vapeur. Ce n'est pas un gaz exothermique mais il remplit un objectif protecteur similaire.

L'injection de vapeur dans un four pour la trempe ou la relaxation de contraintes de pièces à base de fer crée une couche d'oxyde de magnétite (Fe₃O₄) spécifique, uniforme, bleu-noir. Contrairement à la rouille rouge ou à la calamine destructrices, cette couche améliore la résistance à l'usure et à la corrosion.

Faire le bon choix pour votre processus

Choisir la bonne atmosphère est essentiel pour le succès d'un traitement thermique.

- Si votre objectif principal est le brasage, le recuit ou l'obtention d'une finition brillante sur les aciers au carbone : Une atmosphère exothermique riche est un choix efficace et économique.

- Si votre objectif principal est le traitement de métaux non ferreux ou si vous pouvez tolérer un oxyde léger et uniforme : Une atmosphère exothermique pauvre offre une protection suffisante à un coût inférieur et avec moins de préoccupations de sécurité.

- Si votre objectif principal est de créer une finition d'oxyde noir fonctionnelle et résistante à la corrosion sur des pièces en fer : Une atmosphère de vapeur est l'outil spécialisé pour cet objectif spécifique.

En fin de compte, la sélection de la bonne atmosphère de four est une décision d'ingénierie délibérée qui a un impact direct sur la qualité, la performance et le coût de votre pièce finie.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Définition | Mélange gazeux contrôlé issu de la combustion partielle de combustibles hydrocarbures et d'air, libérant de la chaleur pour protéger les métaux pendant le traitement thermique. |

| Types | Riche (fort en CO/H₂ pour la réduction des oxydes) et Pauvre (fort en N₂/CO₂ pour une protection inerte). |

| Avantages clés | Prévient l'oxydation, contrôle la finition de surface, économique et économe en énergie. |

| Utilisations courantes | Recuit, brasage, trempe des aciers ; convient aux métaux non ferreux avec le type pauvre. |

| Notes de sécurité | Le type riche est toxique et inflammable ; nécessite ventilation et séchage pour le contrôle de l'humidité. |

Optimisez votre traitement thermique avec les solutions de fours avancées de KINTEK

Vous rencontrez des problèmes d'oxydation des métaux ou des résultats incohérents dans vos processus de laboratoire ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température sur mesure. Notre gamme de produits comprend des fours à moufle, tubulaires, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, tous conçus avec de profondes capacités de personnalisation pour répondre à vos besoins expérimentaux uniques, que vous travailliez avec des aciers au carbone, des métaux non ferreux ou des alliages spécialisés.

En choisissant KINTEK, vous bénéficierez d'un contrôle précis de l'atmosphère, d'une efficacité améliorée et de performances fiables, garantissant des propriétés métallurgiques supérieures et des économies de coûts. Ne laissez pas l'oxydation compromettre vos résultats —contactez-nous dès aujourd'hui pour discuter de la façon dont notre expertise peut transformer vos processus de traitement thermique et vous apporter les résultats que vous méritez !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quelles sont les applications spécifiques des fours à atmosphère contrôlée dans l'industrie de la céramique ? Améliorer la pureté et la performance

- Les fours à résistance haute température de type boîte peuvent-ils contrôler l'atmosphère ? Débloquez la précision dans le traitement des matériaux

- Comment l'argon et l'azote protègent-ils les échantillons dans les fours sous vide ? Optimisez votre processus thermique avec le bon gaz

- Quels sont les principaux gaz inertes utilisés dans les fours sous vide ? Optimisez votre processus de traitement thermique

- Qu'est-ce qu'un four à moufle avec protection atmosphérique ? Obtenez un traitement thermique précis dans des environnements contrôlés