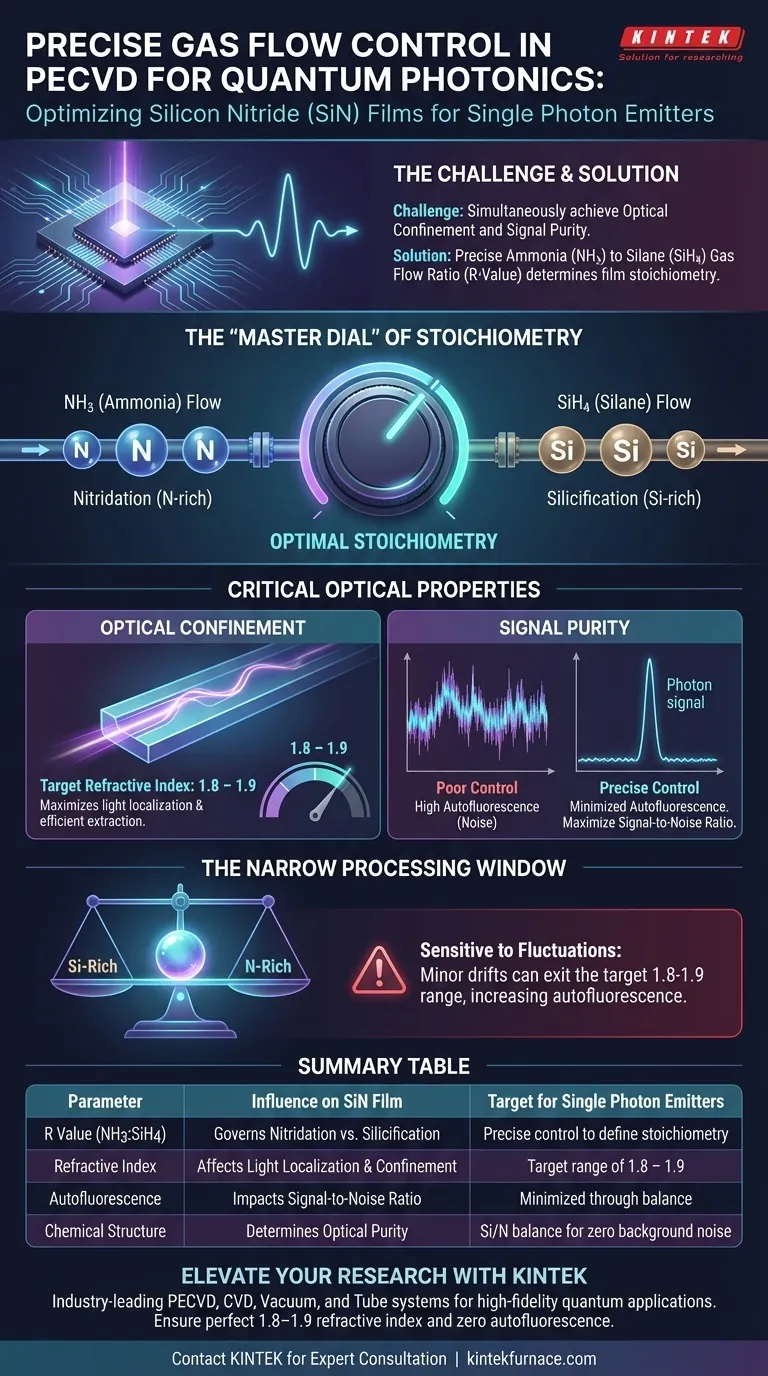

Un contrôle précis du rapport de débit de gaz d'ammoniac (NH3) à silane (SiH4) est le mécanisme fondamental pour déterminer la stœchiométrie des films de nitrure de silicium (SiN) pendant le PECVD. Ce rapport, souvent appelé valeur R, régit directement le degré de nitruration ou de silicification au sein du film. Pour les émetteurs de photons uniques, cette précision est vitale car elle vous permet simultanément de régler l'indice de réfraction pour le confinement optique et de minimiser la fluorescence de fond pour garantir la pureté du signal.

Le rapport de débit de gaz agit comme un cadran principal pour la composition du film, équilibrant la structure chimique pour obtenir un indice de réfraction spécifique (1,8–1,9) tout en supprimant l'autofluorescence pour maximiser le rapport signal sur bruit.

Les Mécanismes de la Stœchiométrie

Définition de la Valeur R

Dans le dépôt chimique en phase vapeur assisté par plasma (PECVD), l'abondance relative des gaz réactifs n'est pas seulement une question d'approvisionnement ; il s'agit de structure chimique. La valeur R est le rapport explicite du débit d'ammoniac au débit de silane.

Nituration vs Silicification

La modification de ce rapport déplace la composition du film le long d'un spectre. Un débit d'ammoniac plus élevé favorise la nitruration, résultant en des films riches en azote. Inversement, un débit de silane plus élevé augmente la silicification, conduisant à des films riches en silicium. Cet équilibre chimique est la cause première de tous les comportements optiques ultérieurs.

Propriétés Optiques Critiques pour les Émetteurs de Photons Uniques

Optimisation de la Localisation de la Lumière

Pour les émetteurs de photons uniques, la capacité de confiner et de guider la lumière est primordiale. Cette capacité repose fortement sur l'indice de réfraction du matériau.

En réglementant strictement le rapport de débit de gaz, vous pouvez ajuster finement l'indice de réfraction à une plage cible de 1,8 à 1,9. Cette plage spécifique est nécessaire pour améliorer la localisation de la lumière, assurant une extraction et une direction efficaces des photons.

Garantir la Pureté du Signal

Le défi le plus important dans la détection de photons uniques est de distinguer le photon cible du bruit de fond.

Une stœchiométrie incorrecte peut entraîner une autofluorescence de fond, où le film lui-même émet de la lumière qui obscurcit le signal. Un contrôle précis du débit minimise ce bruit de fond, améliorant ainsi le rapport signal sur bruit et la pureté des photons uniques détectés.

Comprendre les Compromis

L'Équilibre de la Composition

Il existe souvent une fenêtre de traitement étroite pour obtenir des résultats optimaux.

Pousser le rapport trop loin vers la silicification pourrait augmenter l'indice de réfraction, mais cela risque de modifier la structure de bande électronique d'une manière qui introduit des pertes optiques ou une fluorescence indésirable.

Sensibilité aux Fluctuations

Étant donné que la relation entre la valeur R et les propriétés optiques est directe, même des fluctuations mineures dans les contrôleurs de débit massique peuvent entraîner une qualité de film incohérente.

Si le rapport dérive, l'indice de réfraction peut sortir de la fenêtre cible de 1,8–1,9, ou l'autofluorescence peut augmenter de manière inattendue, rendant le dispositif inadapté aux applications quantiques de haute fidélité.

Faire le Bon Choix pour Votre Objectif

Pour maximiser les performances de vos émetteurs de photons uniques, privilégiez la stabilité de votre système de distribution de gaz.

- Si votre objectif principal est le Confinement Optique : Visez un rapport de gaz qui maintient strictement l'indice de réfraction entre 1,8 et 1,9 pour maximiser la localisation de la lumière.

- Si votre objectif principal est la Sensibilité de Détection : Privilégiez une stœchiométrie qui minimise le "degré de silicification" ou de "nitruration" associé à une autofluorescence élevée pour protéger le rapport signal sur bruit.

En fin de compte, le rapport de débit de gaz est le pont entre les intrants chimiques bruts et les performances optiques de haute précision requises pour la photonique quantique.

Tableau Récapitulatif :

| Paramètre | Influence sur le Film de SiN | Cible pour les Émetteurs de Photons Uniques |

|---|---|---|

| Valeur R (NH3:SiH4) | Gouverne la Nitruration vs la Silicification | Contrôle précis pour définir la stœchiométrie du film |

| Indice de Réfraction | Affecte la Localisation et le Confinement de la Lumière | Plage cible de 1,8 – 1,9 |

| Autofluorescence | Impacte le Rapport Signal sur Bruit | Minimisée par l'équilibre stœchiométrique |

| Structure Chimique | Détermine la Pureté Optique | Équilibre Silicium/Azote pour un bruit de fond nul |

Élevez Votre Recherche en Photonique Quantique avec KINTEK

Un contrôle précis des gaz fait la différence entre un signal de haute fidélité et un bruit de fond. KINTEK fournit des systèmes PECVD leaders de l'industrie et des fours de laboratoire haute température conçus pour les exigences rigoureuses du dépôt de films de nitrure de silicium. Soutenus par une R&D et une fabrication expertes, nos équipements—y compris les systèmes CVD, sous vide et tubulaires—sont entièrement personnalisables pour garantir que vos émetteurs de photons uniques atteignent l'indice de réfraction parfait de 1,8–1,9 et une autofluorescence nulle.

Prêt à optimiser la stœchiométrie de vos couches minces ?

Contactez KINTEK dès aujourd'hui pour une consultation d'expert

Guide Visuel

Références

- Zachariah O. Martin, Vladimir M. Shalaev. Single-photon emitters in PECVD-grown silicon nitride films: from material growth to photophysical properties. DOI: 10.1515/nanoph-2024-0506

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- 1200℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quel rôle joue un système PECVD dans l'amélioration de la protection des nanopores ? Sécuriser les nanostructures avec le PECVD

- Quels types de films le PECVD peut-il déposer ? Découvrez des solutions polyvalentes de couches minces pour votre laboratoire

- À quoi sert le dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de films de haute qualité à basse température

- Quels sont les avantages du PECVD ? Permet un dépôt de film de haute qualité à basse température

- Comment un processus PECVD peut-il atteindre un taux de dépôt élevé à une température plus basse ? Débloquez un dépôt de couches minces plus rapide et plus sûr

- Le PECVD peut-il être utilisé pour des pièces de géométrie complexe ? Obtenez des revêtements uniformes sur des conceptions complexes

- Pourquoi utiliser le PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires