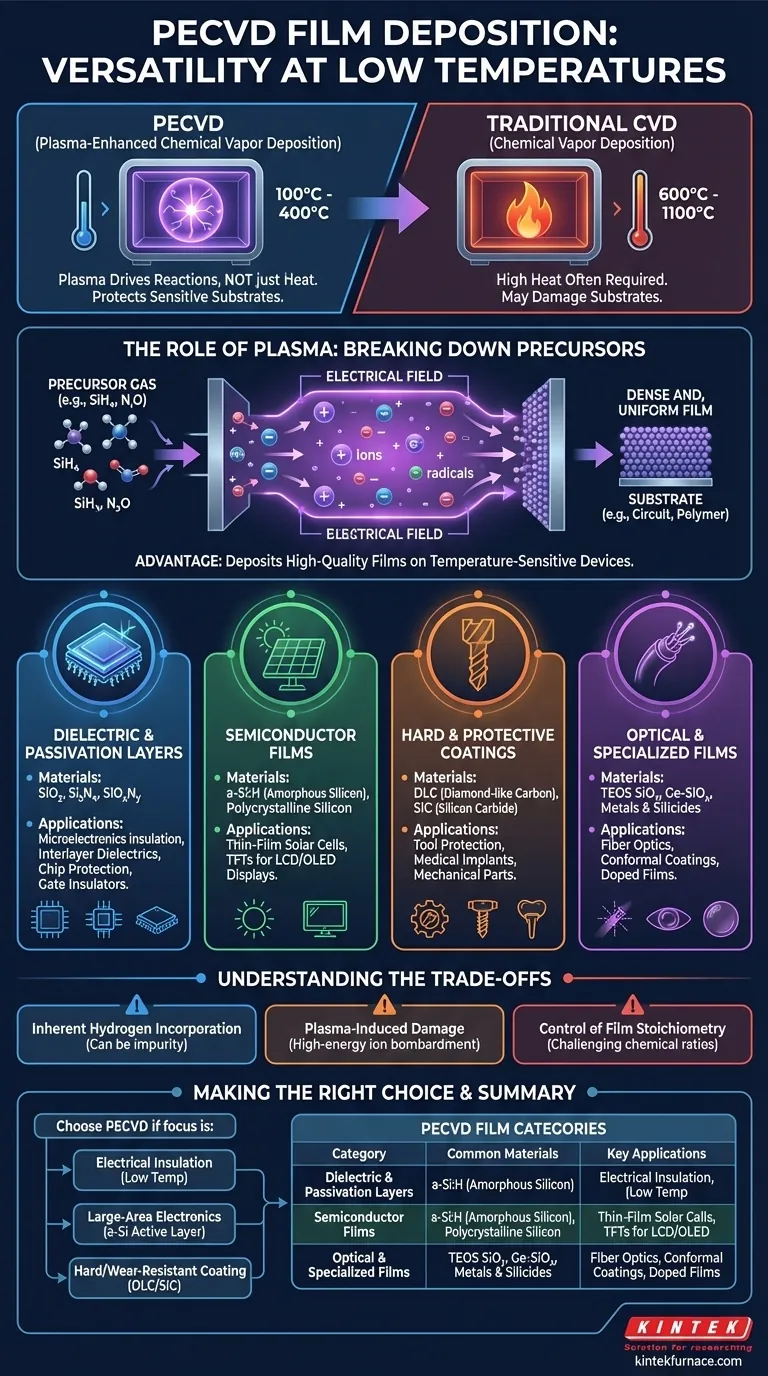

En bref, le dépôt chimique en phase vapeur assisté par plasma (PECVD) est une technique très polyvalente capable de déposer une large gamme de films minces. Les matériaux les plus courants comprennent les diélectriques comme le dioxyde de silicium (SiO₂) et le nitrure de silicium (Si₃N₄), les films semi-conducteurs tels que le silicium amorphe (a-Si:H), et les revêtements protecteurs durs comme le carbone de type diamant (DLC) et le carbure de silicium (SiC).

L'avantage fondamental du PECVD est sa capacité à déposer des films de haute qualité, denses et uniformes à des températures nettement inférieures à celles du dépôt chimique en phase vapeur (CVD) traditionnel. Cela en fait la méthode de choix pour le revêtement de substrats ou de dispositifs sensibles à la température possédant déjà des structures.

Pourquoi le PECVD excelle : le rôle du plasma

La clé des capacités du PECVD réside dans son utilisation du plasma pour piloter les réactions chimiques, plutôt que de s'appuyer uniquement sur une énergie thermique élevée. Cette distinction est la source de ses principaux avantages.

Décomposition des précurseurs à basse température

Dans un système PECVD, un champ électrique est utilisé pour ioniser les gaz précurseurs, créant un plasma réactif. Ce plasma contient un mélange d'ions, d'électrons et de radicaux libres hautement réactifs.

Ces espèces énergisées peuvent réagir et former un film solide sur un substrat à des températures typiquement comprises entre 100 °C et 400 °C. C'est une réduction spectaculaire par rapport aux 600 °C à 1100 °C souvent nécessaires pour les processus CVD thermiques.

Protection des substrats sensibles à la température

La nature à basse température du PECVD est sa caractéristique la plus critique. Elle permet le dépôt de films sur des substrats qui seraient endommagés ou détruits par une chaleur élevée.

Cela inclut les circuits intégrés terminés avec une métallisation en aluminium ou en cuivre, l'électronique flexible à base de polymères et divers composants optiques.

Un aperçu des films PECVD courants

La polyvalence du PECVD est mieux comprise en classant les types de films qu'il peut produire. Chaque catégorie dessert un ensemble distinct d'applications industrielles et de recherche.

Couches diélectriques et de passivation

C'est l'application la plus courante du PECVD. Ces films isolants sont cruciaux pour la fabrication de la microélectronique.

Les matériaux comprennent le dioxyde de silicium (SiO₂), le nitrure de silicium (Si₃N₄) et l'oxynitrure de silicium (SiOxNy). Ils sont utilisés comme diélectriques intercouches, comme couches de passivation finales pour protéger les puces de l'humidité et de la contamination, et comme isolants de grille dans les transistors.

Films semi-conducteurs

Le PECVD est une technologie dominante pour le dépôt de couches semi-conductrices actives, en particulier pour l'électronique de grande surface.

Le matériau le plus notable est le silicium amorphe hydrogéné (a-Si:H), qui forme la couche active dans de nombreuses cellules solaires à couches minces et les transistors à couches minces (TFT) utilisés dans les écrans LCD. Le processus permet également le dépôt de silicium polycristallin.

Revêtements durs et protecteurs

L'énergie ionique élevée dans le plasma peut être exploitée pour créer des films exceptionnellement durs et durables.

Les films de carbone de type diamant (DLC) sont prisés pour leur dureté extrême, leur faible coefficient de friction et leur inertie chimique, ce qui les rend idéaux pour protéger les outils, les implants médicaux et les composants mécaniques. Le carbure de silicium (SiC) offre des avantages similaires avec une stabilité thermique élevée.

Films optiques et spécialisés

Le contrôle précis des propriétés du film permet des applications spécialisées. Le PECVD peut produire du SiO₂ TEOS (à partir d'un précurseur d'orthosilicate de tétraéthyle), connu pour son excellente capacité à revêtir de manière conforme et à remplir les espaces dans les topographies complexes.

Il peut également être utilisé pour créer des films dopés, tels que l'oxyde de silicium dopé au germanium (Ge-SiOx) pour la fibre optique, ou même déposer certains métaux et leurs siliciures.

Comprendre les compromis

Bien que puissant, le PECVD n'est pas sans complexités. Un expert doit comprendre ses limites pour le déployer efficacement.

Incorporation inhérente d'hydrogène

Étant donné que de nombreux gaz précurseurs sont à base d'hydrogène (par exemple, le silane, SiH₄), des atomes d'hydrogène sont souvent incorporés dans le film déposé. Bien que cela soit essentiel pour passiver les défauts dans le silicium amorphe (a-Si:H), cela peut être une impureté indésirable dans d'autres films, affectant potentiellement leurs propriétés électriques ou optiques.

Dommages potentiels induits par le plasma

Les ions à haute énergie qui pilotent la réaction de dépôt peuvent également bombarder la surface du substrat. Cela peut induire des contraintes, créer des défauts dans le matériau sous-jacent ou endommager les structures de dispositifs électroniques sensibles. Un réglage minutieux du processus est nécessaire pour équilibrer la vitesse de dépôt et minimiser les dommages.

Contrôle de la stœchiométrie du film

Obtenir un rapport chimique précis (stœchiométrie) dans des films complexes comme l'oxynitrure de silicium (SiOxNy) peut être difficile. La composition finale dépend d'une interaction complexe entre les flux de gaz, la pression, la puissance du plasma et la température, nécessitant un développement et une caractérisation minutieux du processus.

Faire le bon choix pour votre objectif

Le choix d'une méthode de dépôt dépend entièrement de l'objectif du film et des limitations du substrat. Le PECVD doit être votre principale considération dans ces circonstances.

- Si votre objectif principal est l'isolation électrique sur un dispositif terminé : Le PECVD est la norme de l'industrie pour déposer des couches de passivation SiO₂ et Si₃N₄ en raison de sa basse température de processus.

- Si votre objectif principal est la fabrication d'électronique de grande surface comme les écrans ou les cellules solaires : Le PECVD est la technologie essentielle pour créer des couches actives en silicium amorphe de haute qualité.

- Si votre objectif principal est un revêtement dur et résistant à l'usure sur une pièce mécanique : Le PECVD est un choix supérieur pour déposer des films DLC ou SiC avec une excellente adhérence et durabilité.

- Si votre objectif principal est d'obtenir la plus haute qualité cristalline ou pureté de film possible : Vous devrez peut-être envisager des méthodes à plus haute température telles que le CVD thermique ou l'épitaxie par faisceau moléculaire (MBE), à condition que votre substrat puisse résister à la chaleur.

En fin de compte, le PECVD est une pierre angulaire de l'ingénierie des matériaux modernes, permettant la création de films avancés sur pratiquement n'importe quel substrat.

Tableau récapitulatif :

| Catégorie de film | Matériaux courants | Applications clés |

|---|---|---|

| Couches diélectriques | SiO₂, Si₃N₄, SiOxNy | Isolation microélectronique, passivation |

| Films semi-conducteurs | a-Si:H, silicium polycristallin | Cellules solaires, TFT dans les écrans |

| Revêtements protecteurs | DLC, SiC | Revêtements durs pour outils, implants médicaux |

| Films optiques | SiO₂ TEOS, Ge-SiOx | Fibre optique, revêtements conformes |

Libérez le potentiel du PECVD pour votre laboratoire avec les solutions avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons des fours à haute température tels que des systèmes CVD/PECVD adaptés à divers laboratoires. Notre capacité de personnalisation approfondie garantit une adaptation précise aux besoins expérimentaux uniques, vous aidant à déposer efficacement des films minces supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos processus de recherche et de production !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires

- Comment le dioxyde de silicium est-il déposé à partir du tétraéthylorthosilicate (TEOS) en PECVD ? Obtenez des films de SiO2 de haute qualité à basse température

- Comment le PECVD contribue-t-il à la fabrication de semi-conducteurs ? Permettre le dépôt de films de haute qualité à basse température

- Quels sont les avantages de l'utilisation du CVD ? Obtenez des films minces de haute pureté et conformes pour vos applications