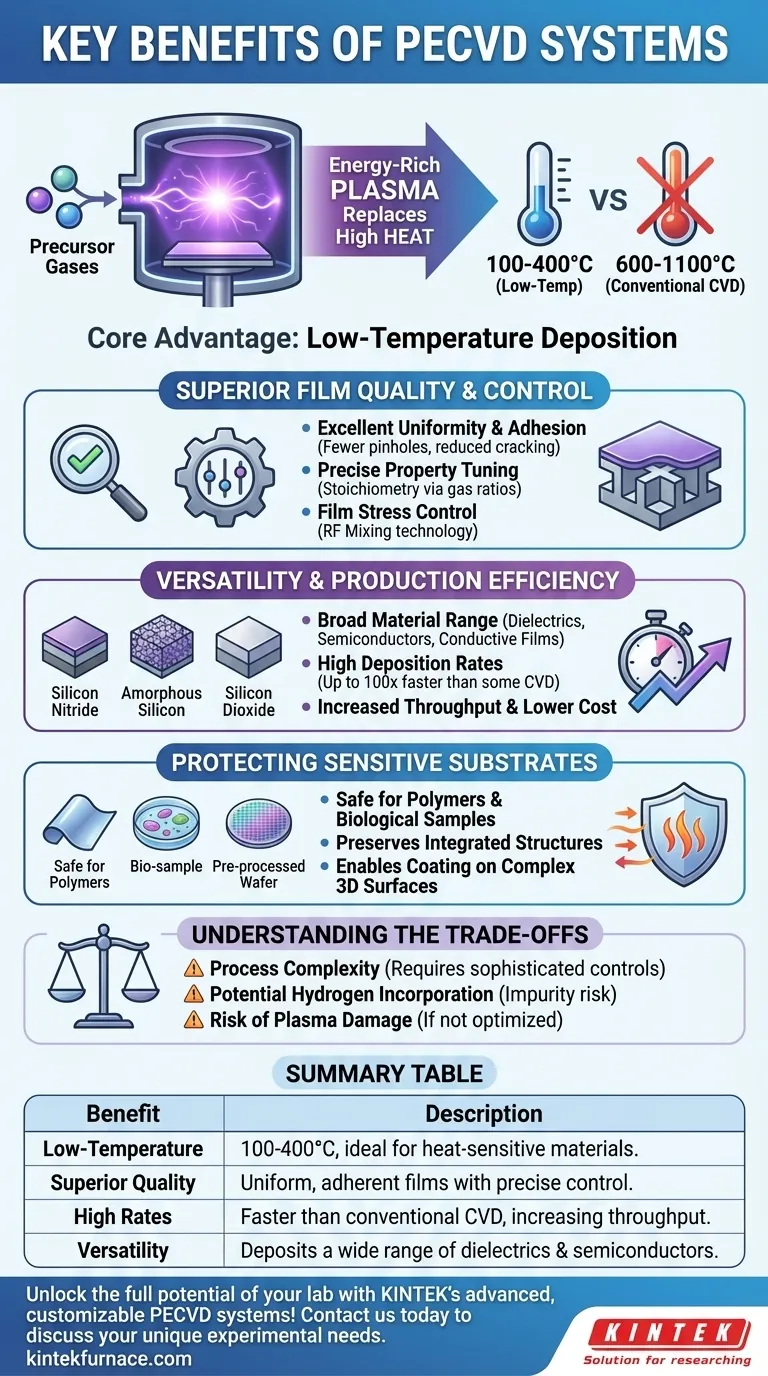

À la base, le dépôt chimique en phase vapeur assisté par plasma (PECVD) surmonte la principale limitation du CVD conventionnel en permettant le dépôt de films de haute qualité à des températures nettement plus basses. Ceci est réalisé en utilisant un plasma riche en énergie pour décomposer les gaz précurseurs, remplaçant ainsi le besoin d'énergie thermique élevée. Cette différence fondamentale fait du PECVD un outil indispensable pour déposer des films sur des substrats ou des dispositifs thermosensibles qui ne peuvent tolérer des procédés à haute température.

L'avantage central du PECVD est son utilisation du plasma pour piloter les réactions chimiques à basse température. Cela ouvre la possibilité de créer des couches minces de haute qualité, uniformes et contrôlées avec précision sur une grande variété de matériaux sans provoquer de dommages thermiques.

L'avantage fondamental : le dépôt à basse température

L'avantage le plus significatif du PECVD est son fonctionnement à basse température, souvent dans la plage de 100 à 400 °C, par rapport aux 600 à 1100 °C requis pour de nombreux procédés de dépôt chimique en phase vapeur (CVD) conventionnels.

Comment le plasma remplace la chaleur

Au lieu de se fier uniquement à l'énergie thermique, les systèmes PECVD génèrent un plasma — un gaz ionisé contenant un mélange d'électrons, d'ions et d'espèces neutres hautement réactives. Ce plasma fournit l'énergie nécessaire pour dissocier les molécules de gaz précurseur et initier les réactions chimiques qui forment la couche mince sur la surface du substrat.

Ce processus découple efficacement l'énergie de réaction de la température du substrat.

Protection des substrats sensibles

La basse température du procédé est essentielle pour les applications impliquant des matériaux qui seraient endommagés ou détruits par la chaleur du CVD traditionnel. Cela inclut le dépôt de films sur des polymères, des échantillons biologiques ou des plaquettes de semi-conducteurs qui possèdent déjà des couches métalliques ou d'autres structures intégrées thermosensibles.

Atteindre une qualité de film et un contrôle supérieurs

Au-delà de la température, le PECVD offre un haut degré de contrôle sur les propriétés finales du film déposé, ce qui conduit à des performances et une fiabilité supérieures.

Films de haute qualité et uniformes

Les procédés PECVD sont connus pour produire des films avec une excellente uniformité sur l'ensemble du substrat. Ceci est souvent facilité par des conceptions de systèmes telles que des entrées de gaz de type « pomme de douche », qui distribuent uniformément les gaz précurseurs sur la surface.

Les films résultants présentent moins de trous d'épingle et une tendance réduite à se fissurer, conduisant à des performances de dispositif plus robustes et fiables.

Excellente adhérence et couverture

L'environnement plasma énergétique peut améliorer l'adhérence du film déposé au substrat. De plus, le PECVD est très efficace pour revêtir des surfaces tridimensionnelles complexes, offrant une meilleure conformité que de nombreuses techniques de dépôt en visibilité directe comme le dépôt physique en phase vapeur (PVD).

Contrôle précis des propriétés du film

Les opérateurs peuvent ajuster précisément les caractéristiques finales du film en modifiant les paramètres du procédé. Par exemple, l'ajustement des rapports de gaz permet un contrôle fin de la stœchiométrie du film (la composition chimique exacte).

Une technique clé est l'utilisation du mélange RF haute et basse fréquence. En combinant différentes fréquences radio pour piloter le plasma, les ingénieurs peuvent manipuler et contrôler directement la contrainte interne du film, ce qui est crucial pour prévenir les fissures ou le délaminage.

Polyvalence et efficacité de la production

Le PECVD n'est pas une technique de niche ; c'est une méthode polyvalente et efficace utilisée dans un vaste éventail d'applications industrielles et de recherche.

Une large gamme de matériaux

Le procédé est remarquablement polyvalent, capable de déposer une grande variété de matériaux. Cela comprend les diélectriques (comme le nitrure de silicium et le dioxyde de silicium), les semi-conducteurs (comme le silicium amorphe), et même certains films conducteurs.

Vitesses de dépôt élevées

Le PECVD peut atteindre des vitesses de dépôt significativement plus rapides que de nombreux procédés concurrents. Pour des matériaux comme le nitrure de silicium, le dépôt peut être plus de 100 fois plus rapide qu'avec le CVD à basse pression conventionnel, augmentant considérablement le débit de fabrication et réduisant les coûts.

Comprendre les compromis

Bien que puissant, le PECVD n'est pas sans complexités. Une compréhension claire de ses limites est essentielle pour une mise en œuvre réussie.

Complexité du procédé

Le contrôle d'un environnement plasma est intrinsèquement plus complexe que la gestion d'un procédé purement thermique. Cela nécessite des systèmes sophistiqués de distribution d'énergie RF et des commandes de procédé avancées pour maintenir la stabilité et la répétabilité.

Risque de contamination

Étant donné que les gaz précurseurs contiennent souvent de l'hydrogène (par exemple, dans le silane, SiH₄), les films résultants peuvent avoir de l'hydrogène incorporé. Bien que parfois bénin ou même bénéfique, cela peut être une impureté indésirable dans les applications électroniques ou optiques haute performance.

Risque de dommages dus au plasma

Les mêmes ions énergétiques qui pilotent la réaction peuvent également causer des dommages physiques au substrat ou au film en croissance si le procédé n'est pas soigneusement optimisé. C'est une considération clé lors du travail avec des dispositifs électroniques extrêmement sensibles.

Faire le bon choix pour votre application

Choisir la bonne méthode de dépôt dépend entièrement des contraintes et des objectifs principaux de votre projet.

- Si votre objectif principal est le dépôt sur des polymères ou des plaquettes prétraitées : Le PECVD est souvent le seul choix viable en raison de sa capacité à basse température.

- Si votre objectif principal est la fabrication à haut débit : Les vitesses de dépôt élevées du PECVD offrent un avantage clair en matière d'efficacité et de rentabilité.

- Si votre objectif principal est d'empêcher la fissuration ou le délaminage du film : Le PECVD offre un contrôle unique sur la contrainte du film grâce à des techniques telles que le mélange RF bi-fréquence.

- Si votre objectif principal est d'obtenir la pureté du film la plus élevée possible : Vous devez considérer le potentiel d'incorporation d'hydrogène et évaluer si un procédé CVD à température plus élevée pourrait produire un résultat plus pur, bien que thermiquement plus coûteux.

En fin de compte, le PECVD est un outil de dépôt puissant et polyvalent qui élargit ce qui est possible en science des matériaux et en ingénierie.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Dépôt à basse température | Permet le dépôt de film entre 100 et 400 °C, idéal pour les matériaux thermosensibles comme les polymères et les semi-conducteurs. |

| Qualité de film supérieure | Produit des films uniformes et adhérents avec un contrôle précis sur des propriétés telles que la stœchiométrie et la contrainte. |

| Vitesses de dépôt élevées | Plus rapide que le CVD conventionnel, augmentant le débit et réduisant les coûts de fabrication. |

| Polyvalence | Dépose une large gamme de matériaux, y compris des diélectriques, des semi-conducteurs et des films conducteurs. |

| Protection des substrats | Prévient les dommages thermiques, le rendant adapté aux dispositifs sensibles et aux surfaces 3D complexes. |

Libérez tout le potentiel de votre laboratoire avec les systèmes PECVD avancés de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des solutions de fours à haute température sur mesure, y compris des systèmes PECVD conçus pour le dépôt de films de haute qualité à basse température. Notre solide capacité de personnalisation garantit que nous répondons précisément à vos besoins expérimentaux uniques, améliorant l'efficacité et la fiabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos systèmes PECVD peuvent bénéficier à vos applications spécifiques !

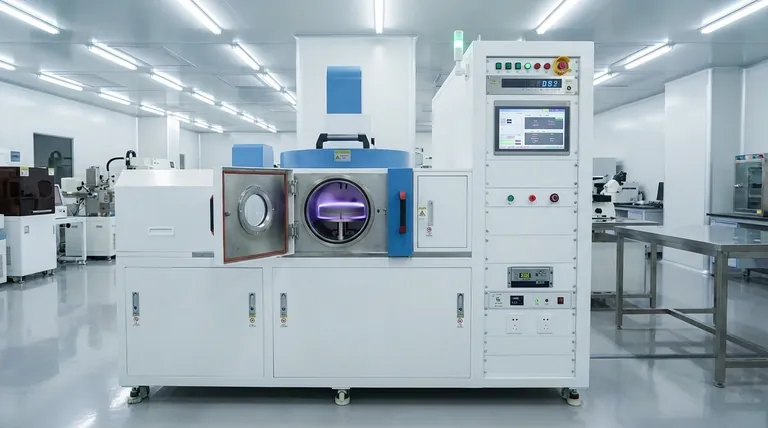

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique