En bref, le dépôt chimique en phase vapeur assisté par plasma (PECVD) améliore les propriétés électriques des couches en utilisant un plasma riche en énergie pour contrôler précisément la composition chimique, la densité et l'intégrité structurelle de la couche à basse température. Ce niveau de contrôle permet de créer des couches isolantes hautement uniformes et denses avec une rigidité diélectrique élevée et de faibles courants de fuite, ce qui est essentiel pour la microélectronique moderne.

L'avantage fondamental du PECVD n'est pas seulement le dépôt lui-même, mais sa fonction en tant qu'outil d'ingénierie hautement réglable. En manipulant l'environnement du plasma, vous pouvez concevoir directement la structure atomique du film pour obtenir des caractéristiques électriques spécifiques et supérieures, inaccessibles avec les méthodes thermiques conventionnelles.

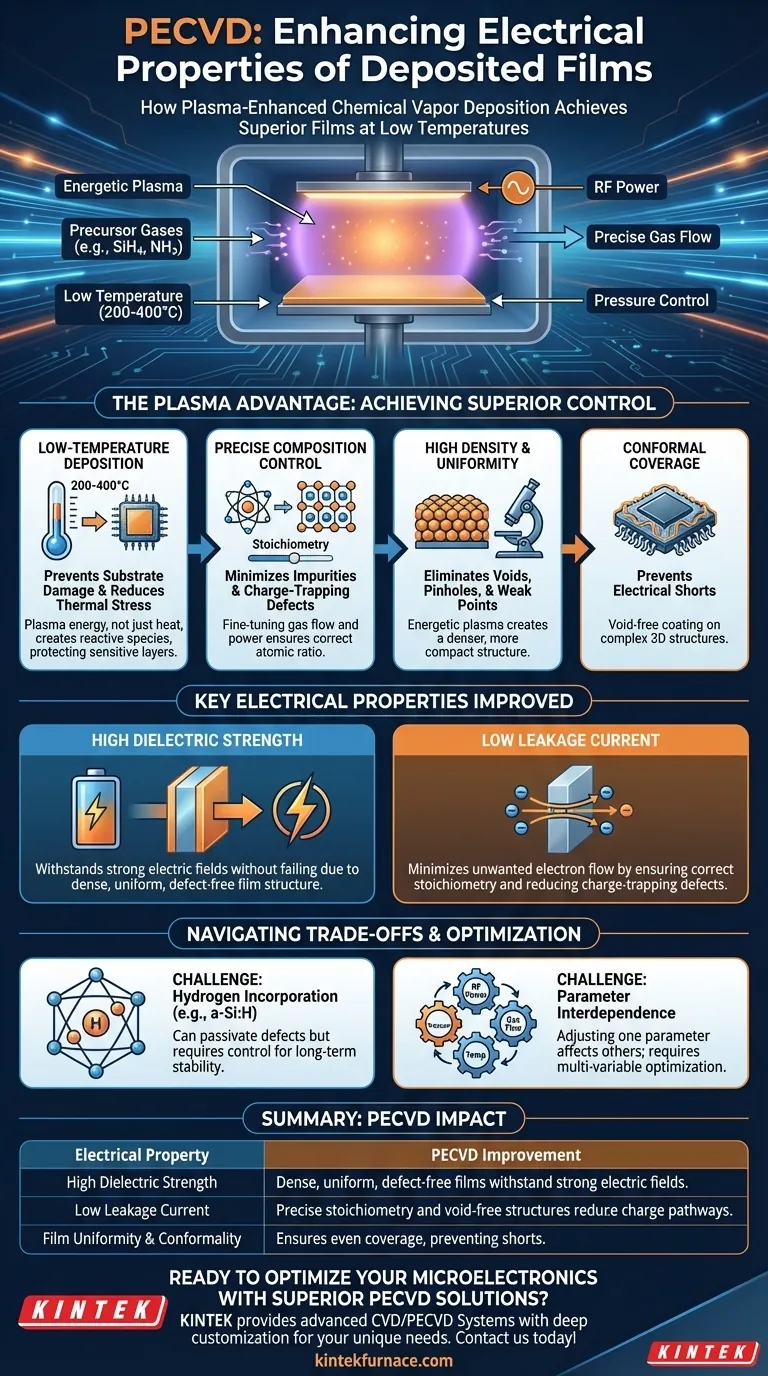

L'avantage du plasma : Comment le PECVD réalise un contrôle supérieur

La caractéristique déterminante du PECVD est l'utilisation d'un plasma pour énergiser les gaz précurseurs. Ce processus basé sur le plasma est la source directe des propriétés électriques améliorées observées dans les couches résultantes.

Dépôt à basse température pour l'intégrité structurelle

Le dépôt chimique en phase vapeur (CVD) traditionnel repose sur des températures élevées (souvent supérieures à 600 °C) pour décomposer les gaz précurseurs. Le PECVD, cependant, utilise l'énergie du plasma — et pas seulement la chaleur — pour créer des espèces réactives.

Ceci permet un dépôt à des températures beaucoup plus basses (typiquement 200-400 °C). Les températures plus basses empêchent d'endommager les couches sous-jacentes sensibles du dispositif et réduisent le stress thermique, qui peut créer des défauts structurels dégradant les performances électriques.

Contrôle précis de la composition du film

Le comportement électrique d'une couche, en particulier d'un isolant comme le nitrure de silicium (SiNx) ou l'oxyde de silicium (SiO2), dépend fortement de sa composition chimique exacte ou de sa stœchiométrie.

Le PECVD offre un contrôle exceptionnel à cet égard en permettant un réglage fin des débits de gaz, de la pression et de la puissance RF. Cela garantit que le bon rapport d'atomes est déposé, minimisant les impuretés et les défauts de piégeage de charge qui créeraient autrement des chemins pour le courant de fuite.

Obtenir une densité et une uniformité élevées

La capacité d'une couche à isoler est directement liée à sa structure physique. Les vides, les trous d'épingle ou les zones de faible densité agissent comme des points faibles pouvant entraîner une défaillance électrique.

Le plasma énergétique dans un processus PECVD aide à créer une structure de film plus dense et plus compacte. Les paramètres de processus tels que la géométrie des électrodes et la pression de la chambre sont optimisés pour garantir que le film est déposé avec une excellente uniformité sur l'ensemble du substrat, éliminant les points faibles.

Revêtement conforme sur des structures complexes

Les circuits intégrés modernes présentent des topographies tridimensionnelles complexes. Une couche isolante doit couvrir ces caractéristiques de manière uniforme sans créer de vides ou d'espaces, une propriété connue sous le nom de conformité.

Le PECVD excelle à produire des films hautement conformes et « sans vide ». Cela empêche les courts-circuits électriques non désirés entre les couches conductrices adjacentes, une exigence critique pour la fiabilité du dispositif.

Propriétés électriques clés et leurs origines

Le contrôle de processus offert par le PECVD se traduit directement par des améliorations mesurables de deux propriétés électriques critiques.

Rigidité diélectrique élevée

La rigidité diélectrique est le champ électrique maximal qu'un matériau isolant peut supporter sans défaillance et sans conduire l'électricité.

Un film PECVD de haute qualité atteint une rigidité diélectrique supérieure car il est dense, uniforme et largement exempt de défauts. Avec moins de points faibles structurels pour initier la défaillance, le film peut tolérer un champ électrique beaucoup plus fort avant de se rompre.

Faible courant de fuite

Le courant de fuite est le petit flux de courant indésirable à travers une couche isolante. En microélectronique, cela entraîne une consommation d'énergie et une défaillance du dispositif.

Le PECVD minimise le courant de fuite de deux manières. Premièrement, en assurant une stœchiométrie correcte, il réduit le nombre de défauts chimiques capables de piéger et de conduire des charges. Deuxièmement, sa structure dense et sans vide élimine les chemins physiques pour que le courant s'échappe à travers le film.

Comprendre les compromis

Bien que puissant, le PECVD n'est pas sans complexités. L'objectivité exige de reconnaître ses défis opérationnels.

Le défi de l'incorporation d'hydrogène

De nombreux processus PECVD utilisent des précurseurs contenant de l'hydrogène (comme le silane, SiH4). Par conséquent, l'hydrogène est souvent incorporé dans le film déposé (par exemple, le silicium amorphe, a-Si:H).

Bien que l'hydrogène puisse être bénéfique pour « passer » ou neutraliser certains défauts, sa présence peut également entraîner des problèmes de stabilité à long terme s'il n'est pas correctement contrôlé.

Interdépendance des paramètres

Un système PECVD possède de nombreux paramètres de contrôle : puissance RF, fréquence, débits de gaz, pression, température et espacement des électrodes.

Le principal défi est que ces paramètres sont hautement interdépendants. L'ajustement de l'un pour optimiser une propriété comme la contrainte peut affecter involontairement une autre, comme l'indice de réfraction ou la vitesse de dépôt. L'obtention de la couche souhaitée nécessite un processus d'optimisation complexe à variables multiples.

Faire le bon choix pour votre objectif

Vos paramètres de processus doivent être guidés par la principale caractéristique électrique que vous devez optimiser.

- Si votre objectif principal est l'isolation maximale (rigidité diélectrique élevée) : Vous devez privilégier les conditions de processus qui produisent un film dense, uniforme et sans trous d'épingle.

- Si votre objectif principal est de minimiser la perte de puissance (faible courant de fuite) : Vous devez contrôler méticuleusement les précurseurs gazeux pour obtenir une stœchiométrie parfaite et minimiser les impuretés chimiques.

- Si votre objectif principal est la passivation du dispositif : Votre objectif est un film conforme qui recouvre la surface et neutralise chimiquement les défauts, souvent en contrôlant soigneusement l'incorporation d'hydrogène.

En fin de compte, maîtriser le PECVD consiste à le comprendre comme un instrument précis pour construire des matériaux atome par atome afin de répondre à une demande électrique spécifique.

Tableau récapitulatif :

| Propriété électrique | Comment le PECVD l'améliore |

|---|---|

| Rigidité diélectrique élevée | Obtenue grâce à des films denses, uniformes et sans défauts qui résistent aux champs électriques intenses. |

| Faible courant de fuite | Minimisé par un contrôle précis de la stœchiométrie et des structures sans vide pour réduire les chemins de charge. |

| Uniformité et conformité du film | Assure une couverture uniforme sur des structures complexes, empêchant les courts-circuits électriques et améliorant la fiabilité. |

Prêt à optimiser votre microélectronique avec des solutions PECVD supérieures ? En s'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit divers laboratoires avec des solutions de four avancées à haute température, y compris des systèmes CVD/PECVD. Notre solide capacité de personnalisation profonde répond précisément à vos besoins expérimentaux uniques pour des propriétés électriques améliorées. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures

- Quelles sont les classifications de la CVD basées sur les caractéristiques de la vapeur ? Optimisez votre processus de dépôt de couches minces

- Qu'est-ce que la spécification PECVD ? Un guide pour choisir le bon système pour votre laboratoire

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires