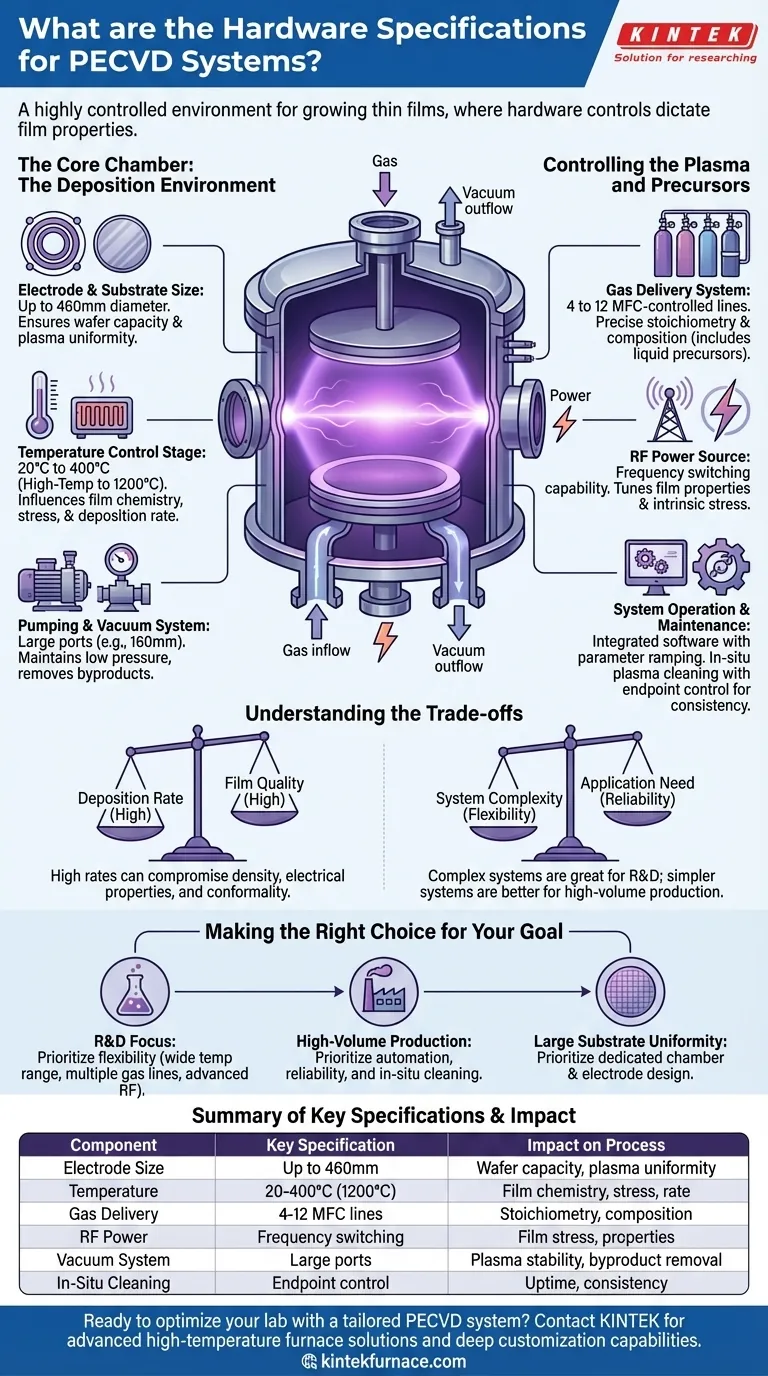

À la base, un système PECVD est un environnement hautement contrôlé pour la croissance de couches minces. Ses spécifications matérielles s'articulent autour d'une chambre à vide, d'une source d'alimentation radiofréquence (RF) pour créer le plasma, d'un système de distribution de gaz pour les précurseurs chimiques, et d'une platine chauffée pour maintenir le substrat. Les spécifications clés comprennent des tailles d'électrodes allant de 240 mm à 460 mm, un contrôle de la température du substrat de 20°C à plus de 400°C, et une distribution de gaz précise via 4 à 12 lignes à contrôle de débit massique (MFC).

Les spécifications matérielles spécifiques d'un système PECVD ne sont pas seulement une liste de caractéristiques ; elles constituent un ensemble de commandes. La vraie valeur réside dans la compréhension du fonctionnement de ces composants ensemble pour manipuler l'environnement du plasma et, finalement, dicter les propriétés finales du film déposé.

La chambre de réaction centrale : l'environnement de dépôt

La chambre de traitement est l'endroit où la réaction chimique a lieu. Sa conception et ses composants sont fondamentaux pour les capacités du système, influençant directement la capacité en wafers, l'uniformité de la température et la qualité du film.

Taille de l'électrode et du substrat

La taille des électrodes et de la platine de substrat détermine la taille maximale du wafer que le système peut prendre en charge. Les spécifications courantes prennent en charge des substrats jusqu'à 460 mm de diamètre.

Des électrodes plus grandes sont essentielles pour assurer une distribution uniforme du plasma sur l'ensemble du substrat, ce qui est essentiel pour une épaisseur et des propriétés de film cohérentes sur le wafer.

Platine de contrôle de la température

Le support de substrat, ou platine, est chauffé activement. Une plage de température standard est généralement de 20°C à 400°C, avec des options haute température disponibles pouvant atteindre 1200°C.

La température est un levier principal pour contrôler la chimie du film, le taux de dépôt et la contrainte intrinsèque. La capacité à contrôler et à faire monter cette température avec précision est une fonction matérielle clé.

Système de pompage et de vide

Un système de vide robuste, souvent connecté via un grand orifice (par exemple, 160 mm), est nécessaire pour réduire la pression de la chambre. Cet environnement de basse pression est nécessaire pour amorcer et maintenir le plasma.

Il sert également à éliminer efficacement les sous-produits de la réaction, empêchant la contamination et assurant un processus de dépôt pur.

Contrôle du plasma et des précurseurs

La qualité d'un film PECVD est déterminée par le contrôle précis de ses deux entrées principales : les précurseurs chimiques et l'énergie du plasma qui les décompose.

Système de distribution de gaz

Les gaz précurseurs, les dopants et les gaz de nettoyage sont acheminés dans la chambre via un boîtier de gaz (gas pod). Ces systèmes comportent généralement 4, 8 ou 12 lignes de gaz individuelles.

Chaque ligne est régie par un contrôleur de débit massique (MFC), un composant essentiel qui assure un débit de gaz exact et répétable, ce qui se traduit directement par un contrôle de la stœchiométrie et de la composition du film. Cela inclut la gestion des gaz standard et de la vapeur provenant des précurseurs liquides.

Source d'alimentation radiofréquence (RF)

Un générateur RF fournit l'énergie nécessaire pour dissocier les gaz précurseurs et créer le plasma. Une caractéristique clé est la capacité à utiliser différentes fréquences ou à basculer entre elles.

Cette commutation RF est un outil puissant pour l'ajustement des processus. Elle permet une manipulation et un contrôle directs des propriétés du film déposé, notamment sa contrainte intrinsèque.

Fonctionnement et maintenance du système

Les systèmes PECVD modernes sont conçus pour la répétabilité et la facilité d'utilisation, intégrant des fonctionnalités logicielles et matérielles qui rationalisent à la fois le processus de dépôt et la maintenance de routine.

Systèmes de contrôle et logiciels

Les opérations sont généralement gérées via un ordinateur intégré doté d'une interface tactile. Cela permet aux opérateurs d'exécuter des recettes préprogrammées avec une grande précision.

Le logiciel avancé de variation de paramètres (ramping) permet des changements progressifs des conditions de processus telles que la température ou le débit de gaz pendant une exécution, ce qui est crucial pour créer des empilements de films multicouches complexes ou des interfaces graduées.

Nettoyage du plasma in-situ

Avec le temps, le dépôt se produit sur toutes les surfaces internes de la chambre, pas seulement sur le wafer. Pour assurer la cohérence d'une exécution à l'autre, la chambre doit être nettoyée régulièrement.

Les systèmes haut de gamme proposent un nettoyage plasma in-situ, qui utilise un plasma de gaz réactif (comme NF₃ ou SF₆) pour graver les dépôts indésirables sans rompre le vide. L'inclusion d'un contrôle de point final (endpoint control) arrête automatiquement le processus de nettoyage une fois la chambre propre, évitant ainsi les dommages et maximisant le temps de disponibilité.

Comprendre les compromis

Le choix d'un système PECVD implique de concilier des priorités concurrentes. Le « meilleur » matériel dépend entièrement de l'application prévue.

Taux de dépôt vs qualité du film

Un « taux de dépôt rapide » est souvent annoncé comme un avantage clé. Ceci est généralement obtenu avec une puissance plus élevée, une pression plus élevée ou des débits de précurseurs plus élevés.

Cependant, des taux élevés peuvent se faire au détriment de la qualité du film. Un dépôt rapide peut entraîner une densité de film plus faible, une teneur en hydrogène plus élevée, de moins bonnes propriétés électriques et une couverture de marche moins conforme. L'obtention de films de haute qualité nécessite souvent un processus plus lent et plus contrôlé.

Complexité du système vs besoin de l'application

Un système avec 12 lignes de gaz, une RF double fréquence et une plage de température de 1200°C offre une flexibilité incroyable pour la recherche et le développement.

Cependant, cette complexité ajoute des coûts et des frais de maintenance considérables. Pour un processus de production dédié exécutant le même film de manière répétée, un système plus simple et plus robuste avec moins de variables est souvent le choix le plus fiable et le plus rentable.

Faire le bon choix pour votre objectif

Vos exigences matérielles doivent être dictées par les propriétés du film que vous devez créer.

- Si votre objectif principal est la recherche et le développement : Priorisez la flexibilité. Un système avec une large plage de température, de multiples lignes de gaz et un contrôle RF avancé pour l'ajustement de la contrainte est essentiel.

- Si votre objectif principal est la production à grand volume : Priorisez l'automatisation, la fiabilité et le faible coût de possession. Les fonctionnalités telles que le nettoyage in-situ robuste avec contrôle de point final et les commandes de processus stables et simplifiées sont cruciales.

- Si votre objectif principal est de déposer des films très uniformes sur de grands substrats : Priorisez une conception de chambre et d'électrodes spécifiquement conçue pour votre taille de wafer afin d'assurer une excellente uniformité du plasma et de la température.

En fin de compte, les spécifications matérielles sont les outils que vous utilisez pour définir le processus et obtenir le résultat souhaité pour votre matériau.

Tableau récapitulatif :

| Composant | Spécification clé | Impact sur le processus |

|---|---|---|

| Taille de l'électrode | Jusqu'à 460 mm de diamètre | Détermine la capacité en wafers et l'uniformité du plasma |

| Contrôle de la température | 20°C à 400°C (jusqu'à 1200°C) | Influence la chimie du film, la contrainte et le taux de dépôt |

| Distribution de gaz | 4 à 12 lignes contrôlées par MFC | Assure un contrôle précis de la stœchiométrie et de la composition |

| Source d'alimentation RF | Capacité de commutation de fréquence | Permet d'ajuster la contrainte et les propriétés du film |

| Système de vide | Grands orifices (par exemple, 160 mm) | Maintient la stabilité du plasma et élimine les sous-produits |

| Nettoyage In-situ | Nettoyage plasma avec contrôle de point final | Améliore le temps de disponibilité et la cohérence d'exécution à exécution |

Prêt à optimiser votre laboratoire avec un système PECVD sur mesure ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours à haute température, y compris des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent que vos exigences expérimentales uniques sont satisfaites avec précision, augmentant ainsi l'efficacité et la fiabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer vos processus de dépôt de couches minces !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Comment le dioxyde de silicium est-il déposé à partir du tétraéthylorthosilicate (TEOS) en PECVD ? Obtenez des films de SiO2 de haute qualité à basse température

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces

- Quels sont les avantages de l'utilisation du CVD ? Obtenez des films minces de haute pureté et conformes pour vos applications

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures