De votre smartphone aux outils industriels, l'influence du dépôt chimique en phase vapeur assisté par plasma (PECVD) est très répandue. Le PECVD est un processus de fabrication essentiel utilisé pour déposer des couches minces de haute qualité pour les dispositifs semi-conducteurs, l'optique avancée et les revêtements industriels protecteurs. Son principal avantage commercial est la capacité d'effectuer ce dépôt à basse température, permettant l'utilisation de substrats qui seraient endommagés par la chaleur intense des méthodes traditionnelles.

La puissance commerciale du PECVD réside dans sa capacité à contourner les limitations de haute température des techniques de dépôt conventionnelles. En utilisant un plasma énergisé au lieu d'une chaleur extrême, il permet la création de couches minces uniformes et de haute pureté sur des matériaux sensibles aux dommages thermiques, débloquant un vaste éventail d'applications technologiques modernes.

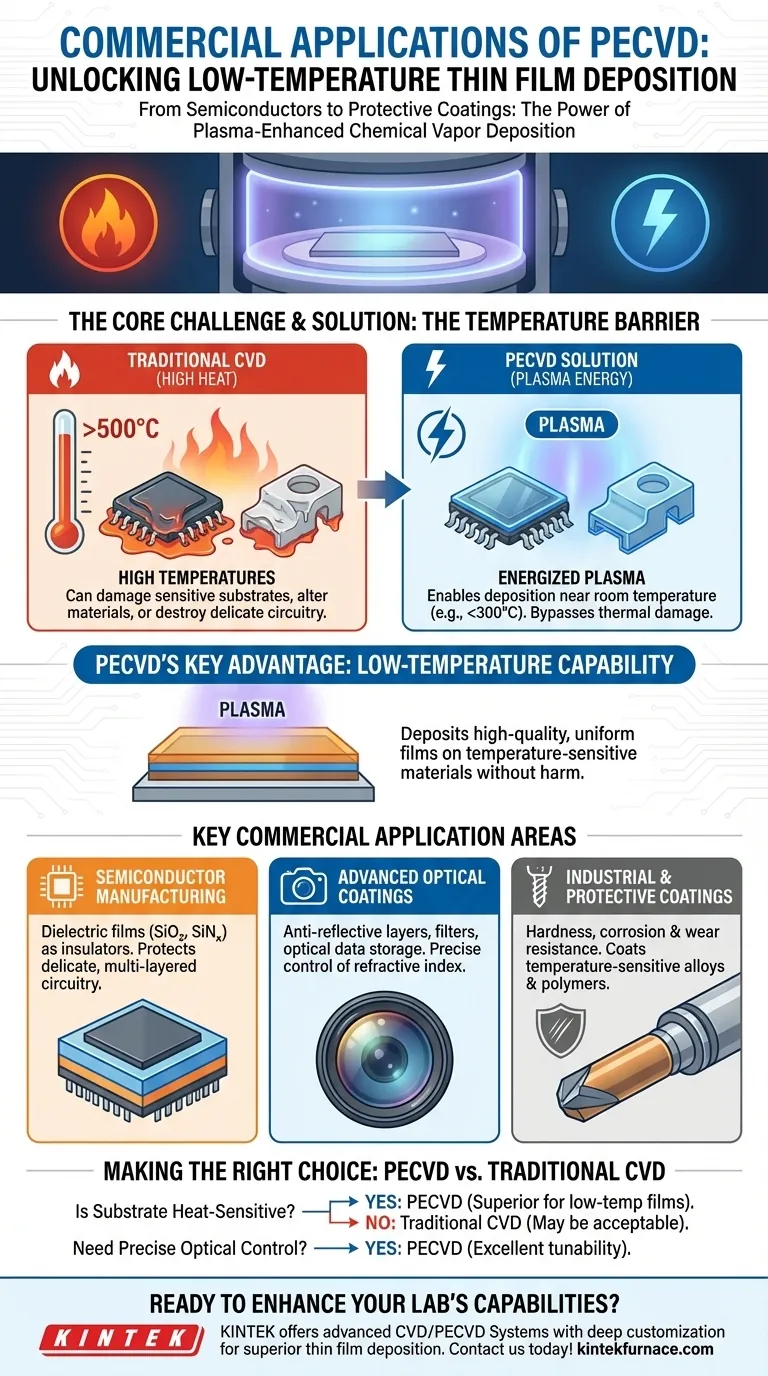

Le problème fondamental résolu par le PECVD : la barrière de la température

Pour comprendre les applications du PECVD, vous devez d'abord comprendre le problème fondamental qu'il résout. L'objectif de tout processus de dépôt chimique en phase vapeur est de créer un film mince solide sur une surface à partir de précurseurs gazeux.

La limitation du CVD traditionnel

Le dépôt chimique en phase vapeur (CVD) conventionnel repose sur des températures très élevées pour fournir l'énergie nécessaire à la décomposition des gaz précurseurs et à l'entraînement des réactions chimiques qui forment le film.

Cette chaleur élevée, souvent de plusieurs centaines de degrés Celsius, est une contrainte importante.

Pourquoi la haute température est un problème

De nombreux matériaux modernes et dispositifs complexes ne peuvent tout simplement pas supporter de telles températures. Par exemple, une chaleur élevée peut faire fondre les substrats en plastique, modifier les propriétés de certains métaux ou détruire les circuits délicats et multicouches déjà fabriqués sur une tranche de semi-conducteur.

La solution PECVD : le plasma comme source d'énergie

Le PECVD contourne magistralement ce problème. Au lieu de s'appuyer uniquement sur l'énergie thermique, il utilise un champ électromagnétique (généralement à haute fréquence) pour enflammer les gaz précurseurs dans un état de matière appelé plasma.

Ce plasma est un environnement très énergétique qui fournit l'énergie d'activation pour les réactions chimiques. Cela permet le dépôt de films denses et de haute qualité à des températures beaucoup plus basses, souvent proches de la température ambiante.

Principaux domaines d'application commerciale

Cette capacité à basse température est la porte d'entrée vers les utilisations commerciales les plus importantes du PECVD.

Fabrication de semi-conducteurs

Le PECVD est indispensable dans la fabrication de la microélectronique. Il est utilisé pour déposer des films diélectriques, tels que le dioxyde de silicium (SiO₂) et le nitrure de silicium (SiNₓ), qui agissent comme isolants entre les couches conductrices.

Étant donné que les puces modernes contiennent des milliards de transistors construits en piles verticales complexes, le dépôt d'une nouvelle couche ne peut pas endommager la circuiterie complexe qui existe déjà en dessous. Le PECVD est la méthode de prédilection pour cette tâche critique.

Revêtements optiques avancés

La technologie est essentielle dans la production d'une large gamme de revêtements optiques. Cela comprend les couches anti-reflets sur les lunettes de soleil et les objectifs d'appareil photo, les filtres utilisés dans les instruments scientifiques comme les photomètres, et les couches pour le stockage optique de données.

L'avantage clé ici est le contrôle précis. En gérant soigneusement les paramètres du plasma — tels que la composition du gaz, la pression et la puissance — les ingénieurs peuvent ajuster méticuleusement l'indice de réfraction et d'autres propriétés optiques du film déposé.

Revêtements industriels et protecteurs

Le PECVD est utilisé pour appliquer des couches minces qui améliorent les propriétés des outils et des composants industriels. Ces revêtements peuvent conférer dureté, résistance à la corrosion et résistance à l'usure.

Étant donné que le processus se déroule à basse température, ces avantages protecteurs peuvent être appliqués à un plus grand éventail de matériaux, y compris les alliages sensibles à la température et même certains polymères, qui ne pourraient pas être revêtus en utilisant le CVD traditionnel à haute température.

Comprendre les compromis et les avantages

Bien que puissant, le PECVD est un outil spécifique choisi pour ses avantages distincts par rapport à d'autres méthodes.

Le principal avantage : la basse température

Cela ne peut être surestimé. La capacité à déposer des films sur des substrats sensibles à la température est le moteur commercial le plus important pour le PECVD.

Qualité et uniformité du film

L'environnement plasma contrôlé permet la croissance de films très uniformes sur de grandes surfaces et ayant une densité élevée. Cela conduit à des couches de meilleure qualité avec une contrainte interne réduite et moins de susceptibilité à la fissuration.

Pièges potentiels à gérer

L'utilisation d'un plasma énergétique n'est pas sans défis. Le processus nécessite un contrôle minutieux pour éviter les effets secondaires indésirables, tels que les dommages induits par le plasma à la surface du substrat dus au bombardement ionique. Les ingénieurs doivent affiner leur processus pour équilibrer le taux de dépôt et la qualité du film.

Choisir la bonne option de dépôt

La décision d'utiliser le PECVD dépend entièrement du budget thermique de votre substrat et des performances requises du film.

- Si votre objectif principal est de déposer sur des substrats sensibles à la chaleur : le PECVD est souvent la solution par défaut et supérieure pour obtenir des films de haute qualité sans endommager le matériau sous-jacent.

- Si votre objectif principal est de créer des couches optiques précises : le PECVD offre le contrôle exceptionnel de l'indice de réfraction et de l'épaisseur du film nécessaire pour les applications anti-reflets ou filtrantes.

- Si votre objectif principal est une pureté maximale du film sur un substrat robuste : le CVD traditionnel à haute température peut toujours être préféré dans des cas spécifiques où la tolérance à la chaleur du substrat n'est pas une préoccupation et où des impuretés traces provenant du plasma sont inacceptables.

En fin de compte, la valeur du PECVD réside dans sa capacité à concevoir des matériaux avancés dans des conditions auparavant impossibles, ce qui en fait un processus fondamental dans la technologie moderne.

Tableau récapitulatif :

| Domaine d'application | Utilisations clés | Principal avantage |

|---|---|---|

| Fabrication de semi-conducteurs | Films diélectriques (ex. SiO₂, SiNₓ) pour l'isolation | Le dépôt à basse température empêche d'endommager les circuits délicats |

| Revêtements optiques avancés | Couches anti-reflets, filtres, stockage optique de données | Contrôle précis de l'indice de réfraction et des propriétés du film |

| Revêtements industriels et protecteurs | Dureté, résistance à la corrosion et à l'usure sur les outils | S'applique aux matériaux sensibles à la température comme les alliages et les polymères |

Prêt à améliorer les capacités de votre laboratoire avec des solutions de fours avancés à haute température ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir à divers laboratoires des équipements de pointe, y compris des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos exigences expérimentales uniques, vous aidant à obtenir des résultats supérieurs en matière de dépôt de couches minces et de traitement des matériaux. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos projets !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire

- Qu'est-ce que la spécification PECVD ? Un guide pour choisir le bon système pour votre laboratoire

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces