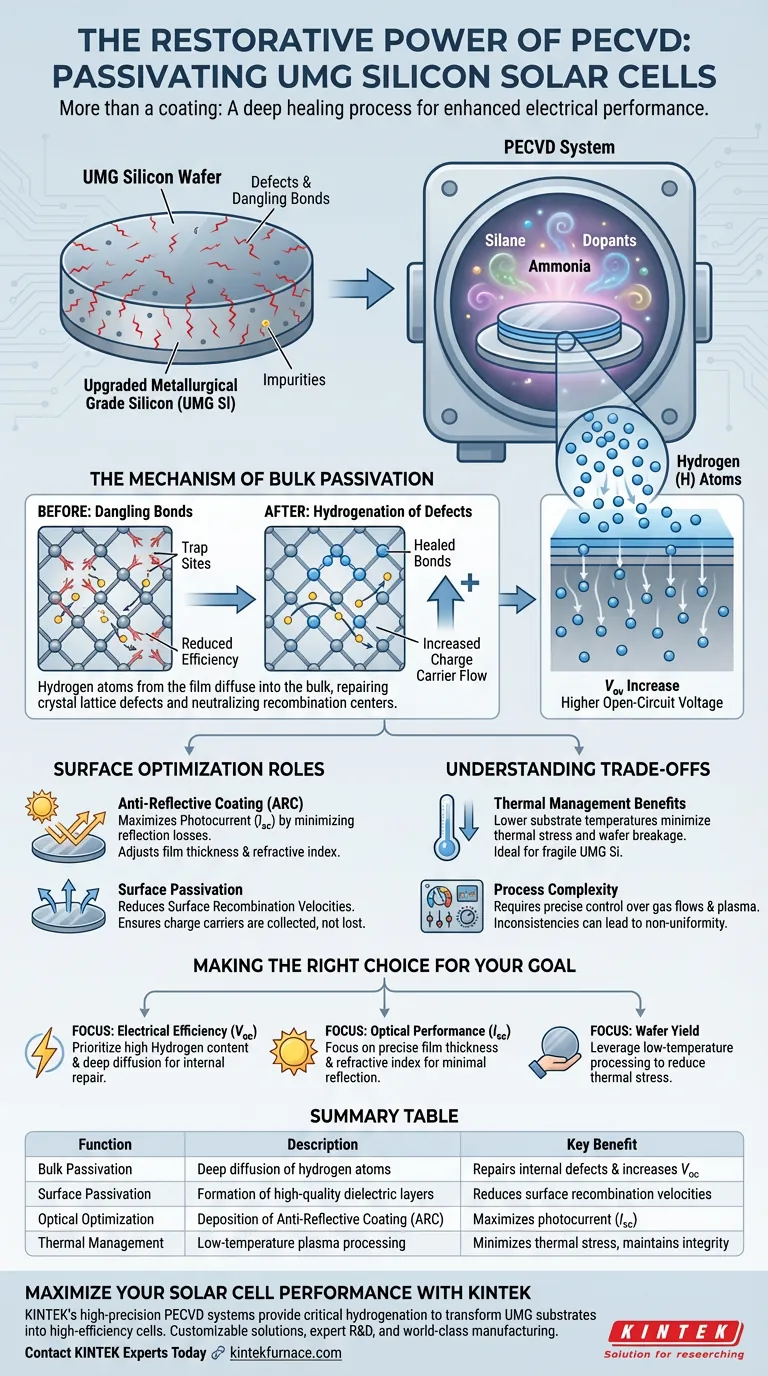

La fonction principale d'un système de dépôt chimique en phase vapeur assisté par plasma (PECVD) dans le traitement du silicium de qualité métallurgique améliorée (UMG) est de déposer des films minces de nitrure de silicium, d'oxyde de silicium ou d'oxynitrure de silicium sur la surface de la plaquette.

Bien que ces films servent de revêtement antireflet optique, leur rôle le plus critique est la passivation de masse. Le processus introduit des atomes d'hydrogène dans la structure du silicium, qui réparent les défauts internes et les liaisons pendantes, améliorant directement les performances électriques de la cellule solaire.

Aperçu clé : Pour le silicium de qualité métallurgique améliorée, le PECVD ne concerne pas seulement le revêtement de surface ; c'est un processus de restauration. Le système injecte des atomes d'hydrogène profondément dans la plaquette pour neutraliser les défauts atomiques, ce qui est le principal moteur de l'augmentation de la tension en circuit ouvert ($V_{oc}$) de la cellule.

Le mécanisme de la passivation de masse

Hydrogénation des défauts

Le silicium de qualité métallurgique améliorée contient généralement des niveaux plus élevés d'impuretés et de défauts cristallins que le silicium de qualité semi-conductrice. Ces défauts créent des liaisons pendantes — des connexions atomiques rompues qui piègent les électrons et réduisent l'efficacité.

Réparation du réseau cristallin

Pendant le processus PECVD, le dépôt de la couche de nitrure ou d'oxyde de silicium libère des atomes d'hydrogène. Ces atomes diffusent du revêtement de surface vers la masse de la plaquette de silicium.

Une fois à l'intérieur, l'hydrogène se lie aux liaisons pendantes, "guérissant" efficacement les défauts. Cela empêche les porteurs de charge (électrons et trous) de se recombiner prématurément sur ces sites de défauts.

Augmentation de la tension en circuit ouvert

Le résultat direct de cette passivation par hydrogène est une augmentation significative de la tension en circuit ouvert ($V_{oc}$). En neutralisant les centres de recombinaison internes, le processus PECVD garantit que la qualité intrinsèque du silicium UMG, moins coûteux, ne compromet pas la sortie d'énergie finale de la cellule.

Rôles d'optimisation de surface

Revêtement antireflet (ARC)

Au-delà de la réparation interne, les films minces déposés par PECVD (en particulier le nitrure de silicium) agissent comme un revêtement antireflet.

En ajustant l'épaisseur et l'indice de réfraction du film, le système garantit que davantage de lumière solaire entrante pénètre dans la cellule plutôt que de rebondir sur la surface. Cela maximise le photocourant généré par le dispositif.

Passivation de surface

En plus de la passivation de masse, la pile déposée passe également la surface de la plaquette. Cela réduit les vitesses de recombinaison de surface, garantissant que les porteurs de charge générés près de la surface sont collectés plutôt que perdus.

Comprendre les compromis

Avantages de la gestion thermique

Un avantage distinct du PECVD par rapport au CVD thermique standard est sa capacité à fonctionner à des températures de substrat plus basses.

Étant donné que l'énergie nécessaire à la réaction chimique est fournie par le plasma plutôt que par la chaleur seule, le processus minimise les contraintes thermiques sur la plaquette de silicium. Ceci est crucial pour maintenir l'intégrité structurelle du substrat et prévenir l'activation de certaines impuretés sensibles à la chaleur présentes dans le silicium UMG.

Complexité du processus

Cependant, le PECVD nécessite un contrôle précis des débits de gaz (tels que le silane, l'ammoniac ou les gaz dopants) et des conditions de plasma. Les incohérences dans le plasma peuvent entraîner une épaisseur de film non uniforme ou des "effets de floraison", qui peuvent altérer la qualité de la passivation ou les propriétés optiques de la cellule.

Faire le bon choix pour votre objectif

Lors de l'évaluation des processus PECVD pour le silicium UMG, tenez compte de vos objectifs de performance spécifiques :

- Si votre objectif principal est l'efficacité électrique ($V_{oc}$) : Privilégiez les paramètres de processus qui maximisent la teneur en hydrogène dans le film et facilitent sa diffusion dans la masse du silicium pour réparer les défauts internes.

- Si votre objectif principal est la performance optique ($I_{sc}$) : Concentrez-vous sur le contrôle précis de l'épaisseur du film et de l'indice de réfraction pour minimiser les pertes par réflexion sur le spectre solaire.

- Si votre objectif principal est le rendement des plaquettes : Tirez parti des capacités à basse température du PECVD pour réduire les contraintes thermiques et prévenir la rupture des substrats fragiles.

En fin de compte, l'efficacité d'un système PECVD se mesure à sa capacité à équilibrer l'optique de surface avec l'hydrogénation profonde et réparatrice requise par le silicium de qualité métallurgique améliorée.

Tableau récapitulatif :

| Fonction | Description | Avantage clé |

|---|---|---|

| Passivation de masse | Diffusion profonde d'atomes d'hydrogène dans la plaquette | Répare les défauts internes et augmente $V_{oc}$ |

| Passivation de surface | Formation de couches diélectriques de haute qualité | Réduit les vitesses de recombinaison de surface |

| Optimisation optique | Dépôt d'un revêtement antireflet (ARC) | Maximise le photocourant ($I_{sc}$) en réduisant la réflexion |

| Gestion thermique | Traitement par plasma à basse température | Minimise les contraintes thermiques et maintient l'intégrité de la plaquette |

Maximisez les performances de vos cellules solaires avec KINTEK

Votre silicium UMG atteint-il son plein potentiel ? Les systèmes PECVD de haute précision de KINTEK fournissent l'hydrogénation critique nécessaire pour transformer des substrats peu coûteux en cellules solaires à haute efficacité. Soutenus par une R&D experte et une fabrication de classe mondiale, nous proposons une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD/PECVD, tous entièrement personnalisables pour répondre à vos exigences uniques de laboratoire ou de production.

Ne laissez pas les impuretés limiter votre production. Nos solutions spécialisées à haute température garantissent un dépôt de film uniforme et une passivation de masse supérieure pour toute application de science des matériaux.

Contactez les experts KINTEK dès aujourd'hui pour découvrir comment notre technologie de four personnalisable peut améliorer votre efficacité de recherche et de production.

Guide Visuel

Références

- Production of upgraded metallurgical-grade silicon for a low-cost, high-efficiency, and reliable PV technology. DOI: 10.3389/fphot.2024.1331030

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Obtenez des couches minces de qualité supérieure à des températures plus basses

- Comment fonctionne la méthode de fonctionnement du PECVD ? Déverrouillez le dépôt de couches minces à basse température

- Qu'est-ce que la technique PECVD ? Une méthode basse température pour des films minces de haute qualité

- Quelles sont les spécifications de l'alimentation radiofréquence dans les équipements PECVD ? Optimiser le contrôle du plasma pour un dépôt de film supérieur

- Comment la plage de température du PECVD se compare-t-elle à celle du LPCVD ? Moins de chaleur pour une meilleure protection des dispositifs

- Comment un système PECVD est-il configuré ? Optimisez le dépôt de film à basse température pour votre laboratoire

- Quel est le montage typique du PECVD en termes de configuration de chambre et d'électrodes ? Optimiser le dépôt de couches minces

- Qu'est-ce que la RF en PECVD ? Un contrôle critique pour le dépôt par plasma