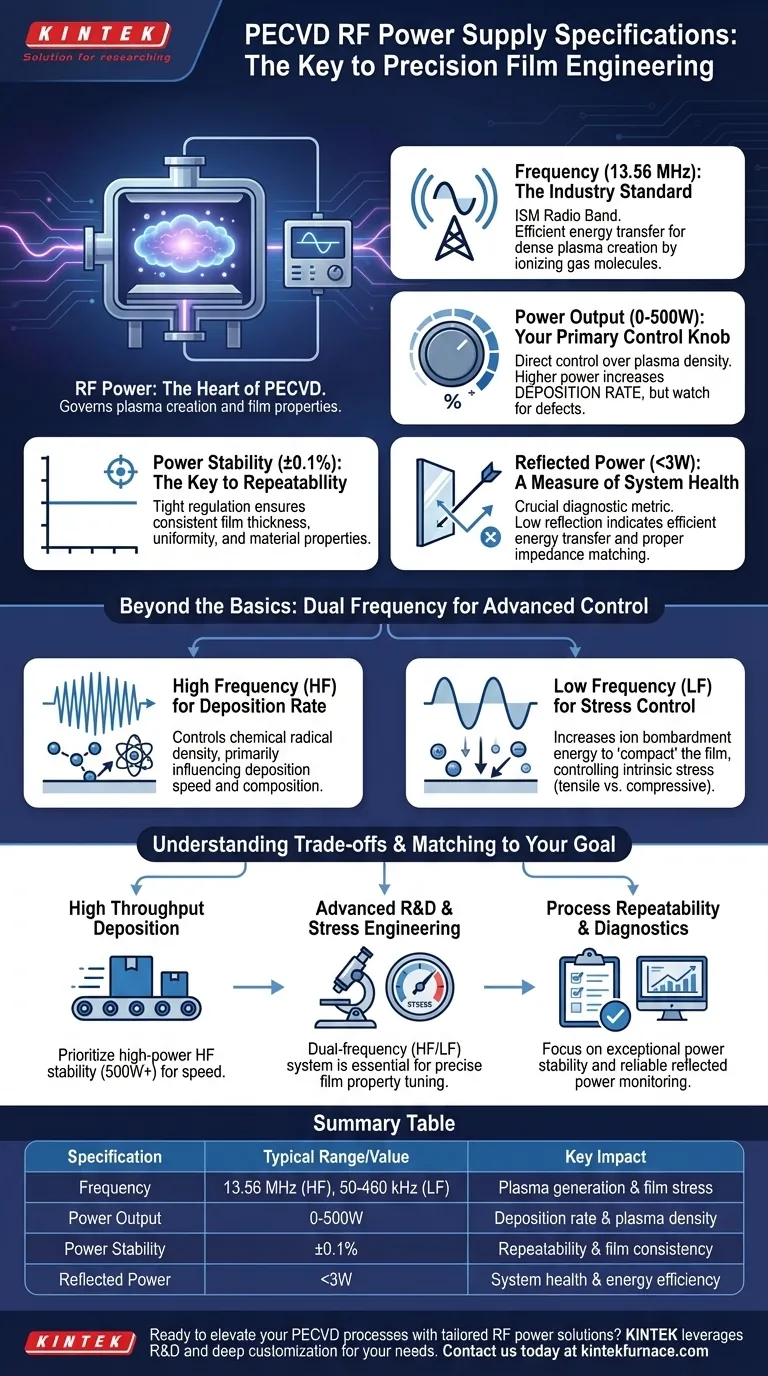

Dans tout système de dépôt chimique en phase vapeur assisté par plasma (PECVD), l'alimentation radiofréquence (RF) est le cœur du processus, régissant la création et les caractéristiques du plasma. Une alimentation RF typique pour le PECVD fonctionne à une fréquence de 13,56 MHz réglementée au niveau fédéral, avec une puissance de sortie allant de 0 à 500 watts. Il est essentiel que ces systèmes soient conçus pour une stabilité élevée (environ ±0,1 %) et une puissance réfléchie minimale (inférieure à 3 W) afin d'assurer un transfert d'énergie constant et efficace vers le plasma.

Les spécifications d'une alimentation RF ne sont pas de simples chiffres ; elles sont le reflet direct de votre capacité à contrôler l'environnement du plasma. Les comprendre est la clé pour passer d'un simple dépôt de film à une ingénierie précise des matériaux.

Déconstruction des spécifications clés

Les chiffres d'une fiche technique se traduisent directement par des capacités de processus. Chacun d'eux a un objectif distinct et critique dans la définition du plasma que vous pouvez créer.

Fréquence (13,56 MHz) : La norme industrielle

La fréquence de 13,56 MHz n'est pas arbitraire. Il s'agit d'une bande radio désignée pour les applications industrielles, scientifiques et médicales (ISM), permettant un fonctionnement à haute puissance sans interférer avec les services de communication commerciaux.

Cette haute fréquence est très efficace pour transférer l'énergie aux électrons, qui, à leur tour, entrent en collision et ionisent les molécules de gaz précurseur, créant ainsi efficacement un plasma dense.

Puissance de sortie (0-500W) : Votre bouton de contrôle principal

La puissance de sortie, généralement réglable de 0 à 300 W ou 500 W, est le contrôle le plus direct que vous ayez sur le plasma.

L'augmentation de la puissance augmente généralement la densité du plasma (le nombre d'ions et de radicaux). Cela influence directement le taux de dépôt de votre film. Plus de puissance signifie un dépôt plus rapide, mais cela n'est pas sans conséquences.

Stabilité de la puissance (±0,1 %) : La clé de la répétabilité

La stabilité de la puissance dicte l'amplitude des fluctuations de la puissance de sortie pendant un processus. Une spécification de ±0,1 % est extrêmement stricte pour une raison.

Même de petites fluctuations de puissance peuvent altérer la densité du plasma et l'énergie ionique, entraînant des variations dans l'épaisseur, l'uniformité et les propriétés matérielles du film. Une stabilité élevée est essentielle pour des résultats reproductibles et adaptés à la production.

Puissance réfléchie (<3W) : Une mesure de la santé du système

La puissance réfléchie est l'énergie que le plasma et la chambre ne parviennent pas à absorber, et qui est renvoyée vers l'alimentation. C'est un indicateur diagnostique crucial.

Une faible puissance réfléchie indique que l'impédance du système est correctement adaptée et que l'énergie est transférée efficacement. Une puissance réfléchie élevée signale un problème, tel qu'un plasma instable, des problèmes avec la chambre ou un réseau d'adaptation d'impédance défaillant.

Au-delà des bases : Le rôle de la fréquence dans le contrôle du film

Les systèmes PECVD avancés utilisent souvent plus qu'une simple alimentation haute fréquence. L'introduction d'une deuxième fréquence plus basse ouvre une nouvelle dimension de contrôle de processus, en particulier pour la contrainte du film.

Haute Fréquence (HF) pour le taux de dépôt

Comme discuté, l'alimentation HF de 13,56 MHz est excellente pour générer une haute densité de radicaux chimiques. Ce sont les éléments constitutifs primaires du film.

Par conséquent, la puissance HF contrôle principalement le taux de dépôt et a une forte influence sur la composition chimique du film.

Basse Fréquence (BF) pour le contrôle des contraintes

De nombreux systèmes incluent également un générateur Basse Fréquence (BF), fonctionnant dans la plage de 50 à 460 kHz. Cette puissance BF a un effet très différent sur le plasma.

La puissance BF augmente significativement l'énergie des ions bombardant le substrat. Ce bombardement ionique peut être utilisé pour "compacter" physiquement le film en croissance, ce qui est le mécanisme principal pour contrôler les contraintes intrinsèques du film. En mélangeant les puissances HF et BF, vous pouvez ajuster un film d'une contrainte de traction à une contrainte de compression.

Comprendre les compromis

La sélection ou l'utilisation d'un système nécessite d'équilibrer des facteurs concurrents. Plus de puissance ou de vitesse n'est pas toujours le meilleur choix.

Haute puissance vs qualité du film

Bien qu'une puissance plus élevée augmente le taux de dépôt, elle peut également entraîner davantage de défauts. Un bombardement ionique excessif peut endommager le substrat ou le film en croissance, et une très haute densité de plasma peut entraîner la formation de particules indésirables en phase gazeuse (poussière).

Taux de dépôt vs contrainte du film

Pousser pour un taux de dépôt rapide en utilisant uniquement la puissance HF se traduit souvent par des films avec une contrainte intrinsèque élevée, ce qui peut provoquer des fissures ou un délaminage. Le contrôle de cette contrainte avec la puissance BF nécessite souvent de réduire le taux de dépôt global.

Systèmes à fréquence unique vs double fréquence

Un système à fréquence unique (HF) est plus simple, plus fiable et moins cher. Il est parfaitement adapté aux applications où la contrainte du film n'est pas une préoccupation majeure.

Un système à double fréquence (HF/BF) offre une fenêtre de processus beaucoup plus large, permettant un contrôle précis des contraintes. Cette capacité a un coût en termes de complexité et de dépense accrue du système.

Associer l'alimentation électrique à votre objectif

Les spécifications idéales sont directement liées à votre application prévue. Évaluez vos besoins en fonction des propriétés finales que vous souhaitez obtenir dans votre film.

- Si votre objectif principal est un dépôt à haut débit : Une alimentation HF robuste, de haute puissance (500 W et plus) avec une excellente stabilité est votre composant le plus critique.

- Si votre objectif principal est la R&D avancée et l'ingénierie des contraintes : Un système à double fréquence avec des capacités HF et BF est non négociable pour contrôler les propriétés du film.

- Si votre objectif principal est la répétabilité du processus et le diagnostic : Portez une attention particulière à la stabilité de la puissance et assurez-vous que le système fournit une surveillance fiable de la puissance réfléchie.

En fin de compte, comprendre ces spécifications transforme l'alimentation RF d'un simple composant en votre outil le plus précis pour l'ingénierie des performances du film.

Tableau récapitulatif :

| Spécification | Plage/Valeur typique | Impact clé |

|---|---|---|

| Fréquence | 13,56 MHz (HF), 50-460 kHz (BF) | Contrôle la génération de plasma et la contrainte du film |

| Puissance de sortie | 0-500 W | Influence le taux de dépôt et la densité du plasma |

| Stabilité de la puissance | ±0,1 % | Assure la répétabilité et la constance des propriétés du film |

| Puissance réfléchie | <3 W | Indique la santé du système et l'efficacité énergétique |

Prêt à améliorer vos processus PECVD avec des solutions d'alimentation RF sur mesure ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des systèmes de fours à haute température avancés, y compris des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent un alignement précis avec vos besoins expérimentaux uniques, que ce soit pour le dépôt à haut débit, l'ingénierie des contraintes ou une R&D fiable. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut optimiser votre dépôt de film et faire avancer vos innovations !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz