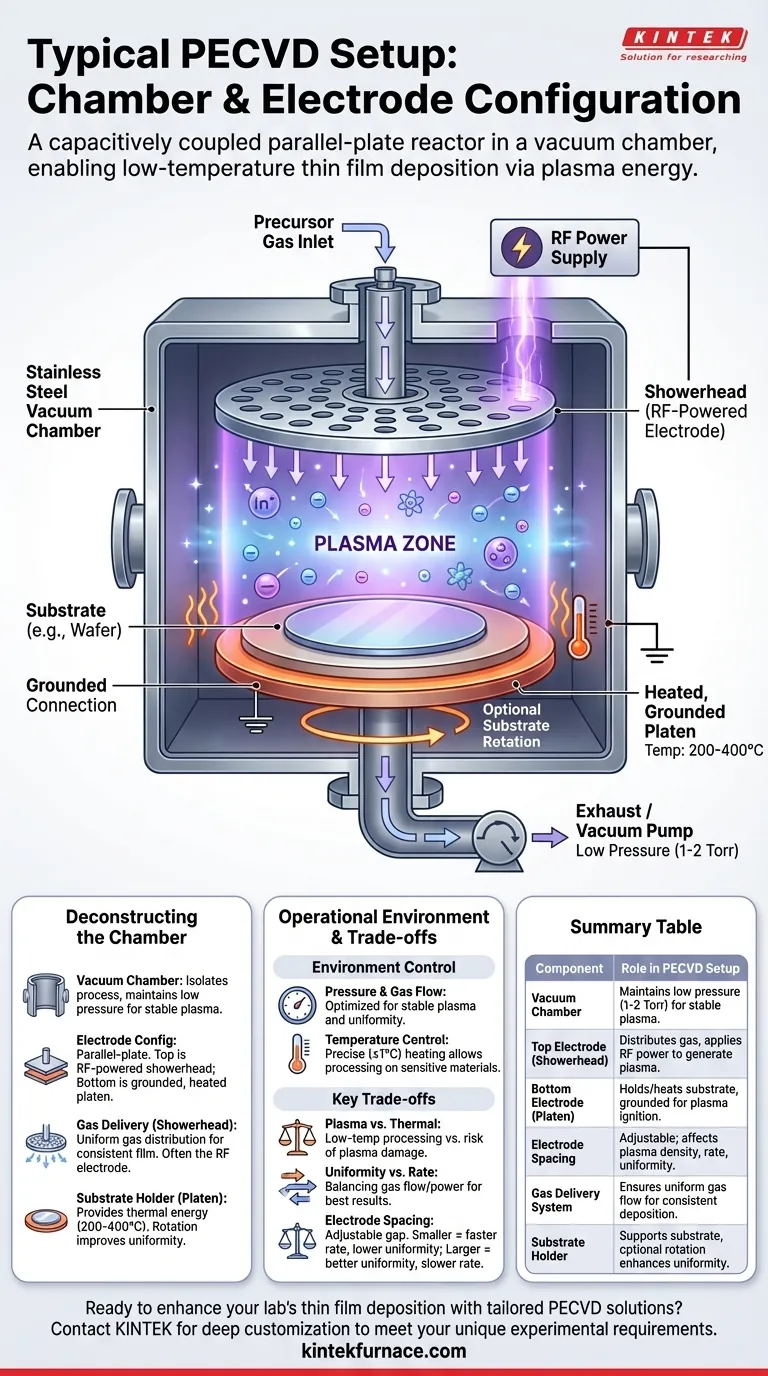

À la base, un système typique de dépôt chimique en phase vapeur assisté par plasma (PECVD) est un réacteur à plaques parallèles à couplage capacitif logé dans une chambre à vide. Dans cette configuration, les gaz précurseurs sont introduits par une buse spécialisée appelée pomme de douche (showerhead), qui sert souvent également d'électrode supérieure alimentée en radiofréquence (RF). Le substrat repose sur une électrode inférieure mise à la terre et chauffée (plaque), et l'énergie de radiofréquence (RF) allume un plasma entre ces deux plaques, entraînant les réactions chimiques nécessaires au dépôt du film à des températures relativement basses.

La conception fondamentale d'un système PECVD est conçue pour créer un environnement plasma contrôlé à basse pression. Cette utilisation de l'énergie du plasma, plutôt que de l'énergie thermique élevée, est la clé qui permet le dépôt de films minces de haute qualité sur des substrats qui ne peuvent pas supporter des températures élevées.

Décortiquer la Chambre PECVD

Pour comprendre le processus, nous devons d'abord comprendre les principaux composants du système physique et le rôle que chacun joue.

La Chambre à Vide

L'ensemble du processus se déroule à l'intérieur d'une chambre à vide, généralement fabriquée en acier inoxydable. Cette chambre isole le processus de l'atmosphère extérieure.

Sa fonction principale est de permettre un fonctionnement à des pressions très basses, généralement dans la gamme de 1 à 2 Torr. Cette basse pression est essentielle pour générer un plasma stable et contrôler le libre parcours moyen des molécules de gaz.

La Configuration des Électrodes

La configuration la plus courante est un réacteur à plaques parallèles. Il se compose de deux électrodes parallèles séparées de quelques centimètres.

L'électrode supérieure est généralement une pomme de douche connectée à une alimentation RF. C'est cette énergie RF qui excite les gaz précurseurs à l'état de plasma.

L'électrode inférieure est une plaque mise à la terre qui maintient le substrat (par exemple, une tranche de silicium). Le substrat repose directement dans la zone de génération du plasma.

Le Système d'Alimentation en Gaz (Pomme de Douche)

Un dépôt de film uniforme nécessite une distribution uniforme du gaz. Ceci est réalisé à l'aide d'une pomme de douche.

Ce composant est une plaque soigneusement fabriquée avec de nombreux petits trous qui introduisent les gaz précurseurs de manière égale sur la surface du substrat en dessous. Dans de nombreux systèmes modernes, cette pomme de douche est également l'électrode RF alimentée.

Le Support de Substrat (Plaque)

Le substrat repose sur une plaque chauffante. Ce composant fournit l'énergie thermique nécessaire aux réactions de dépôt, bien qu'à une température beaucoup plus basse (généralement 200-400°C) que dans d'autres méthodes de CVD.

De nombreux systèmes permettent également la rotation du substrat pour améliorer davantage l'uniformité du film sur l'ensemble de la tranche.

L'Environnement Opérationnel

Le matériel physique est conçu pour contrôler précisément l'environnement du processus, qui dicte les propriétés finales du film déposé.

Gestion de la Pression et du Débit de Gaz

Un système de pompe à vide maintient l'environnement à basse pression. La pression de la chambre et les débits de gaz sont optimisés ensemble pour assurer un plasma stable et obtenir une bonne uniformité au sein de la tranche.

Les schémas d'écoulement des gaz peuvent varier. Certains systèmes introduisent le gaz par le centre et l'évacuent à la périphérie, tandis que d'autres font l'inverse. Le choix dépend de la chimie spécifique et des propriétés de film souhaitées.

Contrôle de la Température

La plaque chauffante permet un contrôle précis de la température, souvent avec une précision de ±1°C. Bien que 200-400°C soit standard, les processus peuvent être exécutés à des températures inférieures et supérieures selon l'application.

Cette température de fonctionnement plus basse est le principal avantage du PECVD, car elle permet le dépôt sur des matériaux sensibles à la température comme les plastiques ou les circuits intégrés entièrement traités.

Comprendre les Compromis Clés

La conception d'un système PECVD reflète une série de compromis d'ingénierie visant à optimiser le processus de dépôt.

Énergie du Plasma contre Énergie Thermique

Le compromis central du PECVD est son utilisation du plasma pour fournir de l'énergie au lieu de se fier uniquement à des températures élevées (comme dans le LPCVD).

Cela permet un traitement à basse température, mais introduit également le risque de dommages induits par le plasma au substrat ou au film en croissance. La conception du système — y compris la pression, la puissance et l'espacement des électrodes — est optimisée pour minimiser ces dommages tout en atteignant un taux de dépôt souhaitable.

Uniformité contre Taux de Dépôt

Obtenir une excellente uniformité du film est un objectif principal. C'est pourquoi tant d'efforts d'ingénierie sont consacrés à la conception de la pomme de douche et à la dynamique de l'écoulement des gaz.

Cependant, les conditions qui favorisent une uniformité parfaite ne sont peut-être pas celles qui produisent le taux de dépôt le plus élevé. Les ingénieurs doivent équilibrer ces facteurs en ajustant les paramètres du processus tels que la pression, la puissance RF et la composition des gaz.

Espacement des Électrodes

La distance entre la pomme de douche et le substrat est un paramètre ajustable et critique. Un espace plus petit peut augmenter la densité du plasma et le taux de dépôt, mais peut avoir un impact négatif sur l'uniformité.

Inversement, un espace plus grand peut améliorer l'uniformité mais peut entraîner un plasma moins dense et un processus de dépôt plus lent. Cette distance doit être soigneusement ajustée pour chaque processus spécifique.

Application à Votre Objectif

La configuration d'un système PECVD est directement liée au résultat souhaité. Comprendre votre objectif principal vous aidera à apprécier pourquoi certaines caractéristiques sont critiques.

- Si votre objectif principal est l'uniformité du film : La conception de la pomme de douche, la précision des contrôleurs de débit de gaz et la capacité de faire tourner le substrat sont les caractéristiques système les plus critiques.

- Si votre objectif principal est le traitement à basse température : La capacité de la plaque chauffante à maintenir une température basse et stable et l'efficacité du système RF à générer du plasma sont primordiales.

- Si votre objectif principal est la répétabilité du processus : La stabilité de l'alimentation RF, des contrôleurs de débit massique et des contrôleurs de pression est essentielle pour des résultats cohérents d'une exécution à l'autre.

En fin de compte, le montage physique d'un réacteur PECVD est une solution sophistiquée conçue pour contrôler précisément un environnement de chimie du plasma pour la croissance de couches minces.

Tableau Récapitulatif :

| Composant | Rôle dans le Montage PECVD |

|---|---|

| Chambre à Vide | Maintient une basse pression (1-2 Torr) pour un plasma stable et un environnement contrôlé. |

| Électrode Supérieure (Pomme de Douche) | Distribue uniformément les gaz précurseurs et applique la puissance RF pour générer le plasma. |

| Électrode Inférieure (Plaque) | Maintient et chauffe le substrat (200-400°C), souvent mise à la terre pour l'allumage du plasma. |

| Espacement des Électrodes | Distance ajustable affectant la densité du plasma, le taux de dépôt et l'uniformité du film. |

| Système d'Alimentation en Gaz | Assure un flux de gaz uniforme via la pomme de douche pour un dépôt de film cohérent. |

| Support de Substrat | Supporte le substrat avec rotation optionnelle pour améliorer l'uniformité du film sur la tranche. |

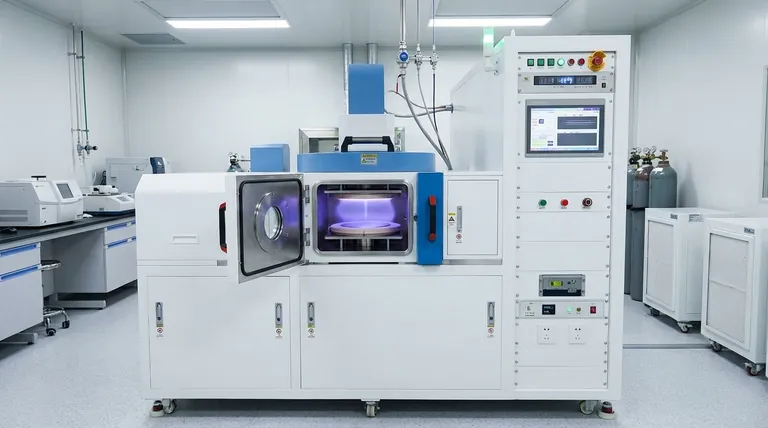

Prêt à améliorer le dépôt de couches minces de votre laboratoire avec des solutions PECVD sur mesure ? Chez KINTEK, nous mettons à profit une R&D exceptionnelle et une fabrication interne pour fournir des systèmes de four à haute température avancés, y compris des systèmes CVD/PECVD, conçus pour divers laboratoires. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques, que vous ayez besoin d'une uniformité optimisée, d'un traitement à basse température ou de résultats reproductibles. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut bénéficier à vos projets !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication