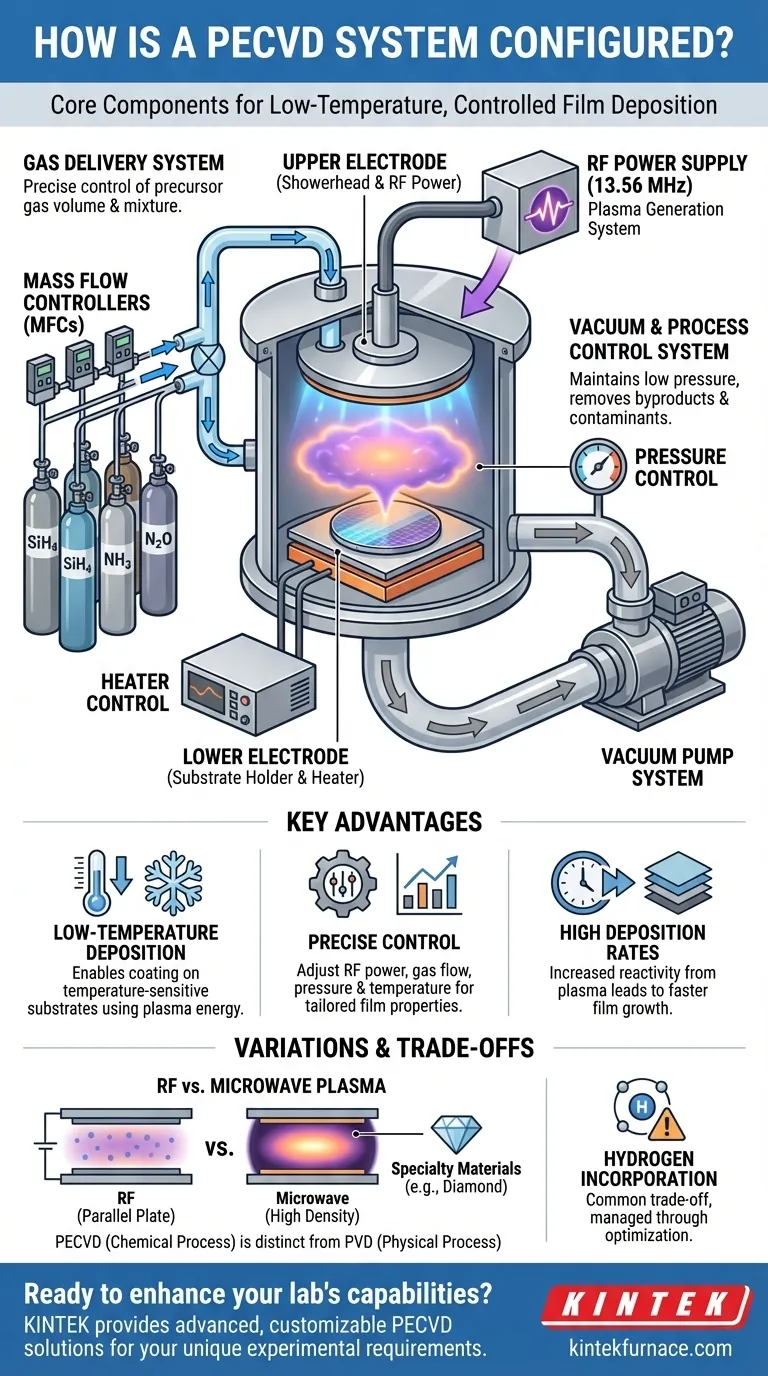

À la base, un système de dépôt chimique en phase vapeur assisté par plasma (PECVD) est configuré avec quatre modules principaux fonctionnant de concert : une chambre à vide contenant des électrodes, un système d'alimentation en gaz, une source d'alimentation radiofréquence (RF) ou micro-ondes, et un système de pompe à vide. La source d'alimentation énergise les gaz précurseurs en un plasma, provoquant une réaction chimique et le dépôt d'un film sur un substrat à des températures bien inférieures à celles du dépôt chimique en phase vapeur (CVD) traditionnel.

L'objectif fondamental de la configuration PECVD n'est pas seulement de déposer un matériau, mais de contrôler précisément une réaction chimique en phase gazeuse à basse température. Chaque composant est conçu pour manipuler l'environnement du plasma afin de dicter les propriétés finales du film déposé.

Les composants clés d'un système PECVD

Comprendre le rôle de chaque composant révèle comment le système atteint ses capacités uniques. La configuration est une conception synergique axée sur le contrôle et l'uniformité.

La chambre de réaction

Le processus se déroule dans une chambre à vide poussé, souvent de conception métallique pour minimiser la contamination. À l'intérieur, deux électrodes parallèles se font face.

L'électrode supérieure est généralement alimentée pour générer le plasma et intègre souvent une conception en "pomme de douche". C'est une caractéristique essentielle qui distribue uniformément les gaz précurseurs dans la chambre, garantissant que le film déposé a une épaisseur et des propriétés uniformes.

L'électrode inférieure maintient le substrat (la tranche ou l'échantillon) et est fréquemment chauffée. Cela fournit de l'énergie thermique à la surface pour favoriser l'adhérence du film et influencer sa structure finale.

Le système d'alimentation en gaz

Ce système fournit les éléments chimiques constitutifs du film. Il se compose généralement d'un ensemble de plusieurs lignes de gaz, chaque ligne étant dédiée à un précurseur ou à un gaz réactif spécifique.

Des contrôleurs de débit massique (MFC) sont utilisés sur chaque ligne pour réguler précisément le volume de gaz entrant dans la chambre. Ce contrôle granulaire du mélange gazeux est essentiel pour déposer des matériaux complexes comme l'oxynitrure de silicium ou pour ajuster les propriétés du film comme l'indice de réfraction et la contrainte.

Le système de génération de plasma

C'est le moteur du processus PECVD. Une alimentation RF (souvent à 13,56 MHz) est connectée à l'électrode supérieure, créant un champ électromagnétique oscillant.

Ce champ énergise le gaz à basse pression dans la chambre, arrachant les électrons des atomes et créant un plasma—une soupe réactive d'ions, d'électrons, de radicaux et d'espèces neutres. Ces radicaux hautement réactifs sont les principaux agents du dépôt de film.

Le système de vide et de contrôle de processus

Un système de pompe à vide remplit deux fonctions : il élimine d'abord l'air et les contaminants de la chambre pour créer un environnement propre et contrôlé. Pendant le processus, il élimine continuellement les sous-produits de réaction.

Ce système, ainsi que les MFC, maintient également la chambre à une basse pression spécifique (par exemple, 6-500 Torr). Le niveau de pression est un paramètre critique qui impacte directement la densité du plasma et, par conséquent, le taux de dépôt et la qualité du film.

Comment la configuration permet des avantages clés

L'agencement spécifique des composants PECVD se traduit directement par ses principaux avantages, le distinguant des autres techniques de dépôt comme le PVD ou le CVD standard.

Dépôt à basse température

L'utilisation de l'énergie RF pour créer un plasma réactif est la clé du traitement à basse température. Le système décompose les gaz précurseurs en utilisant l'énergie électromagnétique plutôt que l'énergie purement thermique. Cela permet le dépôt de films de haute qualité sur des substrats sensibles à la température, tels que les plastiques ou les dispositifs semi-conducteurs entièrement traités.

Contrôle précis des propriétés du film

Les modules de contrôle sophistiqués sont au cœur de la polyvalence du PECVD. En ajustant la puissance RF, les débits de gaz, la pression de la chambre et la température du substrat, un opérateur peut influencer directement la stœchiométrie, la densité, la contrainte et les caractéristiques électriques du film. Les systèmes modernes dotés de logiciels de rampe de paramètres permettent de modifier ces variables dynamiquement pendant le dépôt.

Taux de dépôt élevés

Le plasma augmente significativement la réactivité des gaz précurseurs. Cela conduit à des taux de dépôt qui sont souvent beaucoup plus rapides que ceux réalisables avec le CVD à basse pression (LPCVD) à des températures similaires, améliorant le débit pour les applications de fabrication.

Comprendre les compromis et les variations

Bien que puissant, la configuration PECVD n'est pas universelle. Sa conception s'accompagne de compromis et de variations spécifiques adaptés à différents matériaux.

PECVD vs PVD

Un système PECVD est fondamentalement différent du dépôt physique en phase vapeur (PVD). Le PECVD est un processus chimique où un nouveau matériau est synthétisé à partir de gaz précurseurs. Le PVD est un processus physique qui transporte le matériau d'une cible solide vers le substrat par pulvérisation ou évaporation. Cela dicte le matériel entièrement différent pour la source d'alimentation, les exigences en gaz et les composants internes de la chambre.

Plasma micro-ondes vs RF

Alors que les réacteurs à plaques parallèles alimentés par RF sont courants pour le dépôt de films diélectriques comme le dioxyde de silicium et le nitrure de silicium, certaines applications exigent une approche différente. Les systèmes PECVD à micro-ondes utilisent l'énergie des micro-ondes pour générer un plasma beaucoup plus dense, ce qui est nécessaire pour la croissance de matériaux hautement cristallins comme le diamant synthétique, les nanotubes de carbone et les nanofils. Ce sont des configurations spécialisées, et non à usage général.

Sous-produits chimiques inhérents

Parce que le PECVD repose sur des précurseurs chimiques (par exemple, le silane, SiH₄, pour les films de silicium), un compromis courant est l'incorporation d'hydrogène dans le film déposé. Cela peut être indésirable pour certaines applications électroniques et doit être géré par l'optimisation du processus.

Faire le bon choix pour votre application

La configuration PECVD idéale dépend entièrement du matériau que vous avez l'intention de déposer et des propriétés que vous devez obtenir.

- Si votre objectif principal est de déposer des films diélectriques courants (SiO₂, SiN) : Un système PECVD à plaques parallèles et alimenté par RF standard est l'outil industriel pour cette tâche.

- Si votre objectif principal est de cultiver des matériaux cristallins spéciaux (diamant, CNT) : Vous aurez besoin d'un système de plasma micro-ondes spécialisé (MW-PECVD) conçu pour des densités de plasma et des températures plus élevées.

- Si votre objectif principal est la recherche et le développement : Privilégiez un système avec une large plage de fonctionnement pour la pression et la puissance, plusieurs lignes de gaz contrôlées par MFC et un logiciel de contrôle de processus avancé.

En fin de compte, la configuration d'un système PECVD est conçue pour vous donner un contrôle précis sur la chimie du plasma pour la croissance de films à basse température.

Tableau récapitulatif :

| Composant | Fonction clé |

|---|---|

| Chambre de réaction | Abrité les électrodes et le substrat pour un dépôt de film uniforme |

| Système d'alimentation en gaz | Fournit et contrôle les gaz précurseurs via des contrôleurs de débit massique |

| Système de génération de plasma | Énergise les gaz avec une puissance RF ou micro-ondes pour créer le plasma |

| Système de vide et de contrôle | Maintient une basse pression, élimine les sous-produits et régule les paramètres du processus |

Prêt à améliorer les capacités de votre laboratoire avec un système PECVD sur mesure ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours à haute température, y compris les systèmes PECVD, les fours à moufle, à tube, rotatifs, les fours sous vide et sous atmosphère, et plus encore. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques pour un dépôt de film de haute qualité à basse température. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus et stimuler l'innovation dans votre laboratoire !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision