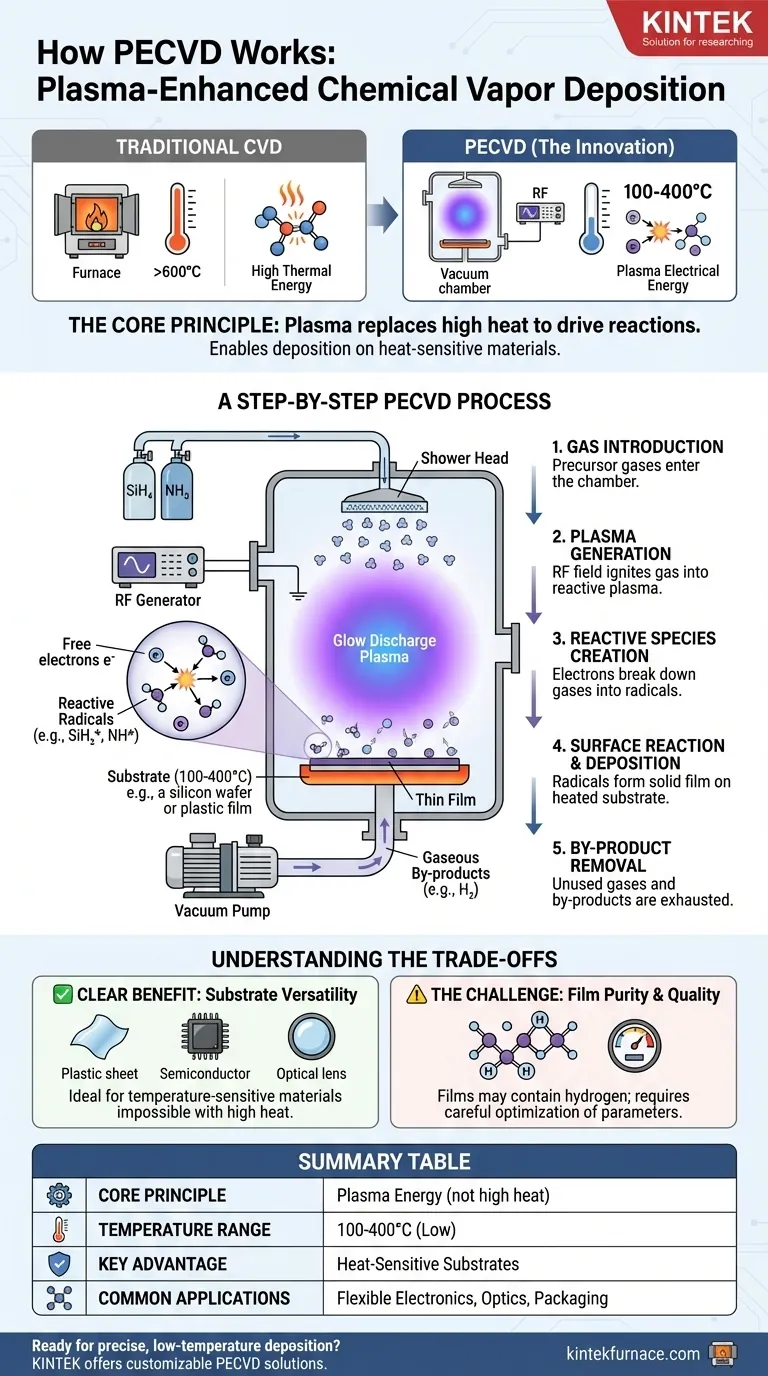

À la base, le dépôt chimique en phase vapeur assisté par plasma (PECVD) fonctionne en utilisant un plasma énergisé pour décomposer les gaz précurseurs en espèces réactives. Au lieu de dépendre uniquement des températures élevées, ce plasma fournit l'énergie nécessaire aux réactions chimiques pour se produire, permettant la formation d'un film mince sur un substrat à une température beaucoup plus basse qu'avec le dépôt chimique en phase vapeur (CVD) traditionnel.

La différence fondamentale du PECVD réside dans sa source d'énergie. Il substitue l'énergie thermique élevée du CVD conventionnel par l'énergie électrique d'un plasma, permettant un dépôt de film de haute qualité sur des matériaux qui ne peuvent pas supporter une chaleur intense.

Le principe fondamental : Le plasma au lieu de la chaleur

Pour comprendre comment fonctionne le PECVD, il faut d'abord saisir son concept central : le remplacement de l'énergie thermique par l'énergie du plasma. C'est l'innovation clé qui définit l'ensemble du processus.

Qu'est-ce que le plasma dans ce contexte ?

Le plasma est souvent appelé le quatrième état de la matière. Dans un système PECVD, il est créé en appliquant un champ électrique à haute fréquence (RF) à un gaz à basse pression.

Ce champ énergise le gaz, arrachant des électrons à certaines des molécules de gaz. Le résultat est un gaz ionisé, hautement réactif, composé d'ions, d'électrons, de radicaux et de molécules neutres.

Comment le plasma pilote la réaction

Dans le CVD traditionnel, des températures élevées (souvent supérieures à 600 °C) sont nécessaires pour fournir suffisamment d'énergie afin de rompre les liaisons chimiques des gaz précurseurs.

Dans le PECVD, les électrons énergétiques présents dans le plasma entrent en collision avec les molécules de gaz précurseur stables. Ces collisions transfèrent de l'énergie, dissociant les molécules en radicaux chimiquement réactifs sans nécessiter une chaleur ambiante élevée.

L'avantage de la basse température

Ces radicaux hautement réactifs peuvent ensuite diffuser vers la surface du substrat et former le film solide souhaité à des températures nettement plus basses, généralement comprises entre 100 et 400 °C.

Cela rend le PECVD inestimable pour déposer des films sur des substrats qui seraient endommagés ou détruits par des températures élevées, tels que les plastiques, les matériaux organiques ou les dispositifs semi-conducteurs complexes comportant des couches métalliques préexistantes.

Une analyse étape par étape du processus PECVD

Le fonctionnement d'un système PECVD suit un processus séquentiel clair à l'intérieur d'une chambre à vide.

Étape 1 : Introduction du gaz

Les gaz réactifs, appelés précurseurs, sont introduits dans la chambre à vide. Par exemple, pour déposer du nitrure de silicium (Si₃N₄), des gaz tels que le silane (SiH₄) et l'ammoniac (NH₃) sont utilisés.

Ces gaz sont souvent répartis uniformément sur le substrat via une plaque perforée appelée « pomme de douche » (shower head).

Étape 2 : Génération du plasma

Un champ électrique RF (typiquement 100-300 eV) est appliqué entre deux électrodes à l'intérieur de la chambre, dont l'une est souvent la pomme de douche.

Cette décharge électrique enflamme le mélange gazeux à basse pression, créant un plasma à décharge luminescente.

Étape 3 : Création d'espèces réactives

Les électrons libres présents dans le plasma entrent en collision avec les molécules de gaz précurseur stables et les décomposent. Cela crée une forte concentration de radicaux chimiquement réactifs (par exemple, SiH₂*, NH*).

Étape 4 : Réaction de surface et dépôt

Ces radicaux diffusent vers le substrat chauffé. À la surface, ils subissent une série de réactions chimiques, se liant à la surface et entre eux pour former un film mince solide et stable.

Le substrat est légèrement chauffé pour favoriser la mobilité de surface et piloter ces réactions, garantissant un film dense et de haute qualité.

Étape 5 : Élimination des sous-produits

Les sous-produits gazeux des réactions de surface (par exemple, H₂) sont retirés de la chambre par le système de vide, les empêchant d'être incorporés dans le film en croissance.

Comprendre les compromis

Aucun processus n'est sans ses compromis. Comprendre les compromis du PECVD est crucial pour son application efficace.

Le bénéfice clair : La polyvalence du substrat

Comme souligné, l'avantage principal est la capacité de déposer des films sur une grande variété de substrats sensibles à la température. Cela ouvre des applications dans l'électronique flexible, l'optique et l'encapsulation de semi-conducteurs avancés qui sont impossibles avec des méthodes à haute température.

Le défi : Qualité et pureté du film

Étant donné que le dépôt n'est pas piloté par l'équilibre thermique, les propriétés du film résultant peuvent être plus complexes. Par exemple, les films de nitrure de silicium PECVD contiennent souvent une quantité importante d'hydrogène provenant des gaz précurseurs.

Cela peut affecter les propriétés électriques, la densité et la contrainte du film. Le contrôle de ces propriétés nécessite une optimisation minutieuse de plusieurs paramètres, notamment la puissance RF, les débits de gaz, la pression et la température.

Faire le bon choix pour votre objectif

Le choix d'une méthode de dépôt dépend entièrement des contraintes de votre projet et du résultat souhaité.

- Si votre objectif principal est de déposer des films sur des matériaux sensibles à la chaleur : Le PECVD est la solution standard de l'industrie, car sa nature à basse température protège le substrat sous-jacent.

- Si votre objectif principal est d'obtenir la plus haute pureté et densité de film possible : Un processus à haute température tel que le LPCVD peut être préférable, à condition que votre substrat puisse tolérer la chaleur.

- Si votre objectif principal est d'ajuster les propriétés du film, comme la contrainte mécanique : Le PECVD offre une large fenêtre de processus, car des paramètres tels que la puissance du plasma et la fréquence peuvent être ajustés pour concevoir des caractéristiques de film spécifiques.

En comprenant que le PECVD utilise l'énergie du plasma pour contourner la nécessité d'une chaleur élevée, vous pouvez exploiter efficacement ses avantages uniques pour la fabrication de matériaux avancés.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Principe de base | Utilise l'énergie du plasma au lieu de la chaleur élevée pour piloter les réactions chimiques pour le dépôt de couches minces. |

| Plage de température | Typiquement 100-400 °C, bien inférieur au CVD traditionnel (>600 °C). |

| Avantage clé | Permet le dépôt sur des substrats sensibles à la température comme les plastiques et les semi-conducteurs. |

| Étapes du processus | Introduction du gaz, génération du plasma, création d'espèces réactives, réaction de surface, élimination des sous-produits. |

| Applications courantes | Électronique flexible, optique, encapsulation de semi-conducteurs. |

Prêt à améliorer les capacités de votre laboratoire avec un dépôt de couches minces précis et à basse température ? KINTEK se spécialise dans les solutions de fours à haute température avancées, y compris les systèmes PECVD, adaptés aux divers besoins de laboratoire. En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos exigences expérimentales uniques. Que vous travailliez avec des matériaux sensibles à la chaleur ou que vous ayez besoin de propriétés de film optimisées, notre expertise garantit des performances supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions PECVD et autres fours peuvent faire progresser vos innovations !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Comment le PECVD contribue-t-il à la fabrication de semi-conducteurs ? Permettre le dépôt de films de haute qualité à basse température

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces

- Quelles sont les classifications de la CVD basées sur les caractéristiques de la vapeur ? Optimisez votre processus de dépôt de couches minces

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires

- Quels sont les avantages de l'utilisation du CVD ? Obtenez des films minces de haute pureté et conformes pour vos applications