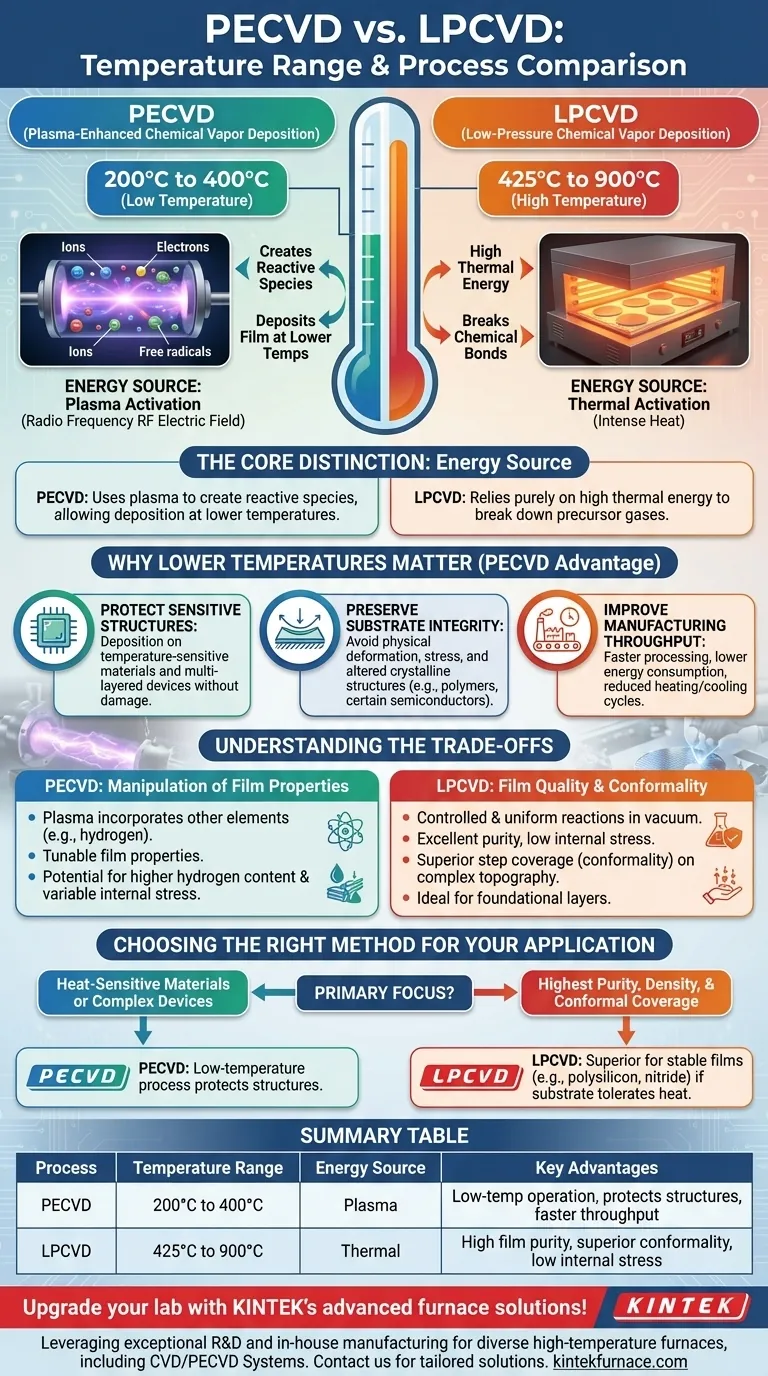

En bref, le dépôt chimique en phase vapeur assisté par plasma (PECVD) fonctionne dans une plage de température nettement inférieure, allant de 200°C à 400°C. En revanche, le dépôt chimique en phase vapeur à basse pression (LPCVD) nécessite des températures beaucoup plus élevées, généralement comprises entre 425°C et 900°C. Cette différence fondamentale découle de la manière dont chaque procédé fournit l'énergie nécessaire à la réaction chimique.

La distinction essentielle n'est pas seulement la température, mais la source d'énergie. Le LPCVD repose uniquement sur une énergie thermique élevée pour décomposer les gaz précurseurs, tandis que le PECVD utilise le plasma pour créer des espèces réactives, permettant au dépôt de se produire à des températures beaucoup plus basses.

La différence fondamentale : Énergie thermique vs Énergie du plasma

Pour comprendre l'écart de température, il faut d'abord comprendre comment chaque procédé active les réactions chimiques nécessaires au dépôt d'un film mince.

Fonctionnement du LPCVD : Activation thermique

Le LPCVD est un procédé à activation thermique. Il fonctionne dans un four à vide où les plaquettes sont chauffées à des températures très élevées.

Cette chaleur intense fournit l'énergie d'activation requise pour rompre les liaisons chimiques des gaz précurseurs, leur permettant de réagir et de déposer un film solide sur la surface du substrat.

Fonctionnement du PECVD : Activation par plasma

Le PECVD remplace l'énergie thermique par de l'énergie plasmique. À l'intérieur de la chambre de réaction, un champ électrique (généralement radiofréquence ou RF) est utilisé pour ioniser les gaz précurseurs, créant ainsi un plasma.

Ce plasma est un mélange très énergétique d'ions, d'électrons et de radicaux libres. Ces espèces réactives peuvent initier la réaction de dépôt sans nécessiter les températures élevées caractéristiques du LPCVD.

Pourquoi les températures plus basses sont importantes

La capacité du PECVD à fonctionner à des températures plus basses n'est pas seulement un détail mineur ; c'est un avantage critique qui permet la fabrication sans goulot d'étranglement des dispositifs électroniques modernes.

Protection des structures sensibles à la température

De nombreux dispositifs avancés sont construits couche par couche. Les composants déjà présents sur une plaquette, tels que les transistors ou les diélectriques à faible constante k, peuvent être endommagés ou dégradés par les températures élevées du LPCVD.

La plage de basse température du PECVD (200-400°C) permet le dépôt sur ces dispositifs partiellement fabriqués sans compromettre leurs caractéristiques électriques.

Préservation de l'intégrité du substrat

Les températures élevées (supérieures à 400°C) peuvent provoquer une déformation physique, introduire des contraintes ou altérer la structure cristalline du substrat sous-jacent.

Ceci est particulièrement critique pour les matériaux tels que les polymères ou certains semi-conducteurs composés qui ne peuvent tout simplement pas supporter les températures de 900°C utilisées dans certains procédés LPCVD.

Amélioration du débit de fabrication

La réduction de la température du procédé diminue le temps requis pour les cycles de chauffage et de refroidissement dans le flux de fabrication.

Cette réduction du « temps à température » se traduit directement par un traitement plus rapide, une consommation d'énergie plus faible et un débit d'usine global plus élevé.

Comprendre les compromis

Bien que la basse température soit un avantage significatif, le choix entre PECVD et LPCVD implique de mettre en balance des facteurs concurrents. Chaque méthode excelle dans des domaines différents.

L'avantage du LPCVD : Qualité du film et conformité

Étant donné que le LPCVD repose sur la chaleur dans le vide, les réactions sont souvent plus contrôlées et uniformes. Cela se traduit généralement par des films d'une excellente pureté, d'une faible contrainte interne et d'une couverture de marche supérieure (conformité) sur une topographie de surface complexe.

Pour les couches fondamentales telles que le nitrure de silicium ou le silicium polycristallin de haute qualité, le budget thermique élevé du LPCVD est souvent nécessaire pour atteindre les propriétés matérielles souhaitées.

La considération PECVD : Composition du film et contrainte

L'utilisation du plasma dans le PECVD peut incorporer d'autres éléments, comme l'hydrogène, issus des gaz précurseurs, dans le film déposé. Cela peut être utilisé avantageusement pour « passiver » les surfaces ou ajuster les propriétés du film.

Cependant, cela signifie également que les films PECVD peuvent contenir une teneur en hydrogène plus élevée et une contrainte interne plus variable, ce qui doit être géré avec soin en fonction de l'application. Le procédé permet une plus grande manipulation des propriétés du film, mais cela nécessite un contrôle plus strict.

Choisir la bonne méthode pour votre application

Votre choix dépend finalement des exigences spécifiques du film et des contraintes de votre substrat.

- Si votre objectif principal est le dépôt sur des matériaux sensibles à la chaleur ou des dispositifs complexes à couches multiples : Le PECVD est le choix évident en raison de son procédé à basse température qui protège les structures sous-jacentes.

- Si votre objectif principal est d'obtenir la plus haute pureté, densité et couverture conforme pour des films stables comme le silicium polycristallin ou le nitrure stœchiométrique : Le LPCVD est souvent la méthode supérieure, voire nécessaire, à condition que votre substrat puisse tolérer la chaleur.

En comprenant que la différence de température est un résultat direct de la source d'énergie, vous pouvez prendre une décision plus éclairée en fonction de vos objectifs d'ingénierie spécifiques.

Tableau récapitulatif :

| Procédé | Plage de température | Source d'énergie | Avantages clés |

|---|---|---|---|

| PECVD | 200°C à 400°C | Plasma | Fonctionnement à basse température, protège les structures sensibles à la chaleur, débit plus rapide |

| LPCVD | 425°C à 900°C | Thermique | Haute pureté du film, conformité supérieure, faible contrainte interne |

Améliorez votre laboratoire avec les solutions de four avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des fours à haute température tels que les systèmes Muffle, Tube, Rotatif, Sous Vide et Atmosphère, ainsi que CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques, que vous ayez besoin d'un PECVD à basse température pour des dispositifs sensibles ou de films LPCVD de haute qualité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer votre recherche et votre efficacité de production !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces

- Quelles sont les classifications de la CVD basées sur les caractéristiques de la vapeur ? Optimisez votre processus de dépôt de couches minces

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures