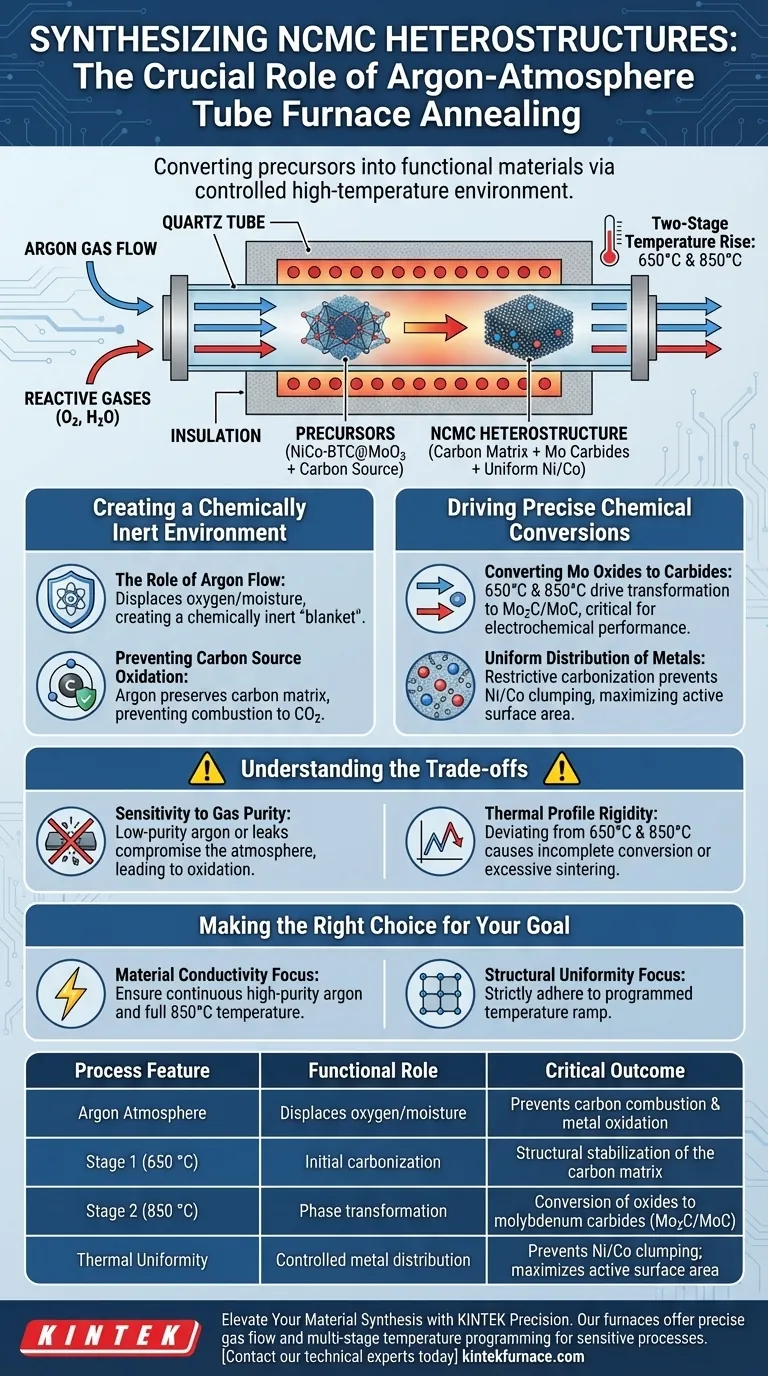

Le processus de recuit dans un four tubulaire sous atmosphère d'argon est essentiel pour la synthèse des hétérostructures NCMC car il crée l'environnement strictement contrôlé nécessaire pour convertir les précurseurs en matériaux fonctionnels sans les dégrader. En maintenant une atmosphère inerte lors d'une montée en température en deux étapes (à 650 °C et 850 °C), le processus favorise la conversion des oxydes de molybdène en carbures de molybdène tout en empêchant simultanément la destruction de la source de carbone et l'oxydation des composants métalliques.

Le four tubulaire agit comme un réacteur protecteur qui permet la carbonisation à haute température et la transformation de phase. Sans le blindage d'argon, la matrice de carbone s'oxyderait et brûlerait, et la réduction chimique précise requise pour former des carbures conducteurs échouerait.

Création d'un environnement chimiquement inerte

Le rôle du flux d'argon

La fonction principale de l'atmosphère d'argon est de déplacer les gaz réactifs hors de la chambre du four.

En éliminant l'oxygène et l'humidité, le flux d'argon crée une "couverture" chimiquement inerte autour du matériau. Cela garantit que les réactions chimiques qui se produisent à l'intérieur sont uniquement entraînées par l'énergie thermique et les matériaux précurseurs, plutôt que par des contaminants atmosphériques.

Prévention de l'oxydation de la source de carbone

Les hétérostructures NCMC dépendent fortement d'une matrice de carbone conductrice.

En présence d'oxygène, les températures élevées provoqueraient la combustion de la source de carbone, la faisant disparaître sous forme de dioxyde de carbone. L'atmosphère d'argon préserve le carbone, lui permettant de former le squelette structurel du composite.

Favoriser des conversions chimiques précises

Conversion des oxydes de molybdène en carbures

Le four tubulaire permet une montée en température spécifique et programmée qui facilite des changements de phase complexes.

Plus précisément, le traitement thermique convertit les oxydes de molybdène du précurseur (NiCo-BTC@MoO3) en carbures de molybdène (Mo2C/MoC). Cette transformation est essentielle pour les performances électrochimiques de l'hétérostructure finale.

Distribution uniforme des métaux

Au-delà de la simple conversion, le processus contrôle la façon dont les métaux se déposent dans la structure.

Le processus de carbonisation restrictif garantit que le nickel et le cobalt métalliques ne s'agglomèrent pas de manière aléatoire. Au lieu de cela, ils sont répartis uniformément dans la matrice de carbone conductrice, ce qui est essentiel pour maximiser la surface active du matériau.

Comprendre les compromis

Sensibilité à la pureté du gaz

Bien que le four tubulaire soit efficace, l'environnement "inerte" n'est aussi bon que l'alimentation en gaz et l'étanchéité du système.

Si l'approvisionnement en argon n'est pas de haute pureté, ou s'il y a une fuite dans le tube, l'atmosphère protectrice est compromise. Même des traces d'oxygène à 850 °C peuvent entraîner une oxydation de surface du nickel et du cobalt, dégradant la conductivité du matériau.

Rigidité du profil thermique

Le processus repose sur un profil de chauffage spécifique en deux étapes (650 °C et 850 °C).

C'est une exigence rigide. S'écarter de ces points de consigne spécifiques peut entraîner une conversion incomplète (laissant des oxydes résiduels) ou un frittage excessif (réduisant la surface), ce qui signifie que l'équipement doit avoir une régulation thermique précise.

Faire le bon choix pour votre objectif

Pour assurer la synthèse réussie des hétérostructures NCMC, appliquez ces principes à votre conception expérimentale :

- Si votre objectif principal est la conductivité du matériau : Assurez-vous que le flux d'argon est continu et que la température atteint pleinement 850 °C pour garantir une carbonisation et une formation de carbure complètes.

- Si votre objectif principal est l'uniformité structurelle : Respectez strictement la rampe de température programmée pour permettre au nickel et au cobalt métalliques de se disperser uniformément sans s'agglomérer.

Le succès de cette synthèse repose non seulement sur une chaleur élevée, mais sur l'exclusion absolue de l'oxygène pour permettre à la chimie du carbone et des carbures de prendre forme.

Tableau récapitulatif :

| Caractéristique du processus | Rôle fonctionnel | Résultat critique |

|---|---|---|

| Atmosphère d'argon | Déplace l'oxygène/l'humidité | Prévient la combustion du carbone et l'oxydation des métaux |

| Étape 1 (650 °C) | Carbonisation initiale | Stabilisation structurelle de la matrice de carbone |

| Étape 2 (850 °C) | Transformation de phase | Conversion des oxydes en carbures de molybdène (Mo2C/MoC) |

| Uniformité thermique | Distribution contrôlée des métaux | Prévient l'agglomération de Ni/Co ; maximise la surface active |

Élevez votre synthèse de matériaux avec la précision KINTEK

Obtenir l'hétérostructure NCMC parfaite nécessite un contrôle atmosphérique absolu et une précision thermique. KINTEK fournit des systèmes de fours tubulaires, sous vide et CVD de pointe conçus pour répondre aux normes de recherche les plus rigoureuses. Soutenus par une R&D experte et une fabrication spécialisée, nos fours offrent le flux de gaz précis et la programmation de température multi-étapes essentiels pour les processus sensibles de carbonisation et de conversion de carbure.

Prêt à optimiser vos applications de laboratoire à haute température ? Contactez nos experts techniques dès aujourd'hui pour découvrir nos solutions de fours personnalisables, adaptées à vos besoins de recherche uniques.

Guide Visuel

Références

- Muhammad Ahsan Naseeb, Amir Waseem. Molybdenum carbide supported metal–organic framework-derived Ni, Co phosphosulphide heterostructures as efficient OER and HER catalysts. DOI: 10.1039/d5na00510h

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1400℃ Four à moufle pour laboratoire

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quels matériaux peuvent être traités dans les fours tubulaires ? Des solutions polyvalentes pour les métaux, les céramiques et d'autres matériaux

- Quelle est la différence entre un four tubulaire et un four à boîte ? Choisissez l'outil adapté à votre laboratoire

- Quels types de matériaux de tubes sont disponibles pour les fours tubulaires et quelles sont leurs limites de température ? Choisissez le bon matériau pour votre laboratoire

- Quelles sont les considérations techniques pour l'utilisation de tubes en quartz pour la sulfuration ? Optimisez la pureté et la stabilité de vos matériaux

- Pourquoi la plage de température est-elle importante lors du choix d'un four tubulaire ? Elle dicte le coût, les matériaux et les performances

- Quelle est la signification de l'élargissement de l'applicabilité des matières premières dans les fours tubulaires ? Débloquez la polyvalence et les économies de coûts

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Quelle est la fonction d'un four tubulaire de qualité industrielle ? Maîtriser la calcination du graphite expansé (EG)