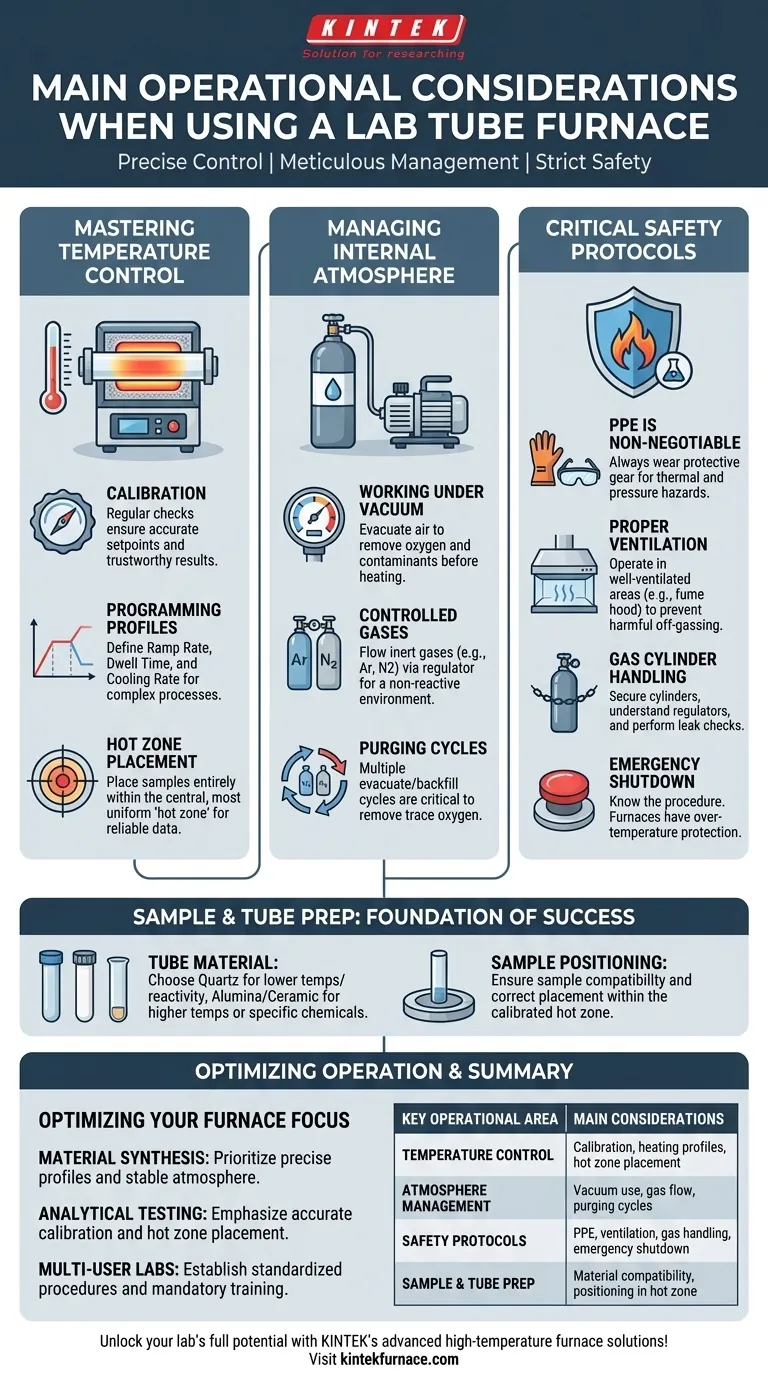

L'utilisation d'un four tubulaire de laboratoire repose sur trois piliers essentiels : un contrôle précis de la température, une gestion méticuleuse de l'atmosphère interne et un respect strict des protocoles de sécurité. Ces éléments agissent de concert pour garantir à la fois l'intégrité de vos résultats expérimentaux et le bien-être de l'opérateur.

Un four tubulaire est plus qu'un simple élément chauffant ; c'est un instrument de précision pour créer un environnement contrôlé. Une utilisation réussie dépend de la compréhension de l'interaction entre votre échantillon, les matériaux du four, l'atmosphère et le profil de température, tout en priorisant la sécurité de l'opérateur avant tout.

Maîtriser le contrôle de la température pour des résultats reproductibles

La fonction première d'un four tubulaire est d'appliquer de la chaleur avec précision. Une gestion impeccable de la température fait la différence entre une expérience réussie et des données inutilisables.

L'importance de la calibration

L'affichage de la température d'un four n'est fiable que jusqu'à sa dernière calibration. Une calibration régulière par rapport à un thermocouple certifié garantit que vos points de consigne sont précis et que vos résultats sont dignes de confiance.

Programmation du profil de température

Les fours modernes permettent des profils de chauffage complexes. Cela inclut le taux de montée en température (la vitesse de chauffage), le temps de maintien (combien de temps il reste à une température cible) et le taux de refroidissement. La programmation correcte de ces phases est essentielle pour des processus comme le recuit ou la croissance cristalline.

Comprendre l'uniformité de la température

Aucun four n'est parfaitement uniforme. Il y a toujours une "zone chaude" centrale où la température est la plus stable et la plus précise. Pour des résultats fiables, votre échantillon doit être entièrement placé dans cette zone.

Gérer l'atmosphère interne

De nombreux processus de matériaux avancés ne peuvent pas se produire en présence d'oxygène. Un four tubulaire excelle dans la création d'une atmosphère contrôlée et non ambiante.

Travailler sous vide

Une première étape courante consiste à utiliser une pompe à vide pour éliminer l'air ambiant du tube de traitement. Cela évacue l'oxygène et d'autres contaminants avant le chauffage ou l'introduction d'un gaz spécifique.

Introduction de gaz contrôlés

Après avoir créé un vide, un gaz inerte comme l'argon ou l'azote peut être introduit dans le tube. Cela crée un environnement stable et non réactif. La source de gaz est généralement une bouteille haute pression connectée via un régulateur pour contrôler le débit.

Assurer la pureté de l'atmosphère

Le simple fait de faire circuler un gaz ne suffit pas. La plupart des procédures nécessitent plusieurs cycles d'évacuation du tube (mise sous vide) et de remplissage avec le gaz désiré. Ce processus de "purge" est essentiel pour éliminer les traces d'oxygène résiduel.

Préparation de l'échantillon et du tube : le fondement du succès

Ce qui se passe à l'intérieur du tube du four est primordial. L'interaction entre votre échantillon et son environnement immédiat détermine le résultat.

Choisir le bon matériau de tube

Le tube de processus est le cœur du système. Les tubes en quartz sont courants mais ont des limites de température et de réactivité. Les tubes en alumine ou d'autres céramiques sont utilisés pour des températures plus élevées ou lors de réactions avec des produits chimiques spécifiques. La compatibilité de l'échantillon est une considération primordiale.

Préparation et positionnement de votre échantillon

L'échantillon doit être compatible avec la température et l'atmosphère du processus. Il doit également être placé correctement dans la zone chaude calibrée du four pour s'assurer qu'il subit le profil thermique prévu.

Comprendre les protocoles de sécurité critiques

Les températures élevées et les atmosphères contrôlées d'un four tubulaire présentent des dangers importants. Ignorer la sécurité n'est pas une option.

L'équipement de protection individuelle (EPI) est non négociable

Portez toujours des gants résistants à la chaleur lors de la manipulation de toute partie du four ou du retrait d'échantillons. Des lunettes de sécurité sont obligatoires pour se protéger contre les incidents thermiques ou liés à la pression.

Assurer une ventilation adéquate

De nombreux processus peuvent libérer des gaz nocifs ou toxiques. Le four doit être utilisé dans un endroit bien ventilé, souvent sous une hotte de laboratoire, pour éviter l'accumulation de fumées dangereuses.

Manipulation des bouteilles de gaz haute pression

Les bouteilles de gaz doivent être solidement fixées à un mur ou à un support stable. Les opérateurs doivent être formés à l'utilisation correcte des régulateurs de pression et à la manière d'effectuer des contrôles d'étanchéité sur tous les raccords afin d'éviter les fuites de gaz dangereuses.

Connaître les procédures d'arrêt d'urgence

Chaque opérateur doit être familiarisé avec la procédure d'arrêt d'urgence. Les fours modernes disposent d'une protection contre les surchauffes intégrée pour prévenir l'emballement thermique, mais une intervention manuelle peut toujours être nécessaire.

Optimiser le fonctionnement de votre four

Pour utiliser votre four efficacement, alignez votre objectif opérationnel avec votre objectif expérimental.

- Si votre objectif principal est la synthèse de matériaux (par exemple, recuit, frittage) : Priorisez un contrôle précis du profil de température et le maintien d'une atmosphère pure et stable sur de longues durées.

- Si votre objectif principal est l'analyse (par exemple, décomposition thermique) : Mettez l'accent sur une calibration de température extrêmement précise et assurez-vous que l'échantillon est parfaitement placé dans la zone chaude uniforme pour des données reproductibles.

- Si vous gérez un laboratoire multi-utilisateur : Votre priorité absolue est d'établir et d'appliquer des procédures d'exploitation et de sécurité standardisées, y compris une formation obligatoire et des protocoles d'arrêt clairs.

En traitant le four tubulaire comme un système complet plutôt que comme une simple source de chaleur, vous libérez tout son potentiel pour des résultats fiables et pertinents.

Tableau récapitulatif :

| Domaine opérationnel clé | Considérations principales |

|---|---|

| Contrôle de la température | Calibration, profils de chauffage, placement dans la zone chaude |

| Gestion de l'atmosphère | Utilisation du vide, flux de gaz, cycles de purge |

| Protocoles de sécurité | EPI, ventilation, manipulation des gaz, arrêt d'urgence |

| Préparation de l'échantillon et du tube | Compatibilité des matériaux, positionnement dans la zone chaude |

Libérez le plein potentiel de votre laboratoire avec les solutions avancées de fours haute température de KINTEK ! Nous sommes spécialisés dans les fours tubulaires et d'autres systèmes tels que les fours à moufle, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Notre solide R&D et notre fabrication interne garantissent une personnalisation poussée pour répondre à vos besoins expérimentaux uniques – que ce soit pour la synthèse de matériaux, les tests analytiques ou les laboratoires multi-utilisateurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre précision, votre sécurité et votre efficacité !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité