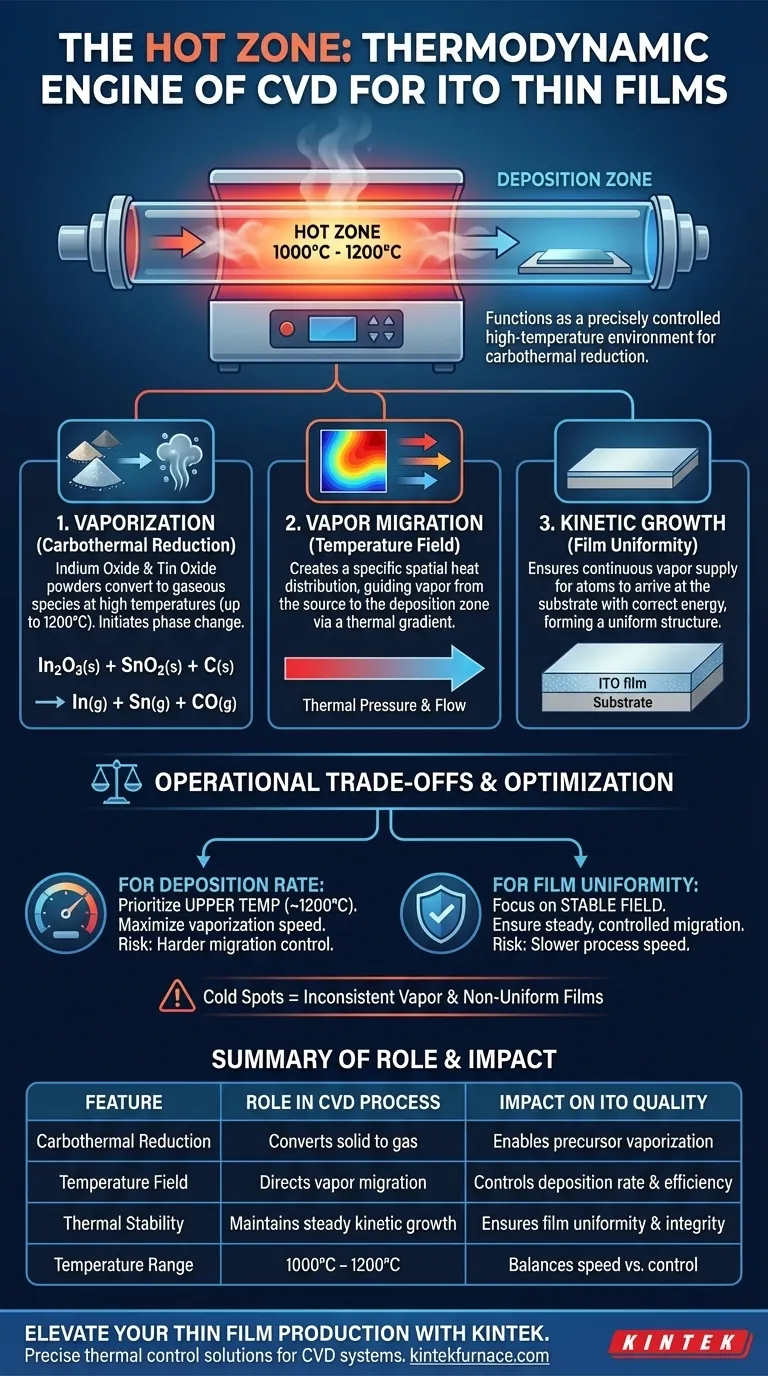

La zone chaude fonctionne comme le moteur thermodynamique du processus de dépôt chimique en phase vapeur (CVD). Elle fournit un environnement à haute température précisément contrôlé, généralement compris entre 1000°C et 1200°C, nécessaire pour initier la transformation chimique des précurseurs solides. Plus précisément, cette chaleur déclenche la réduction carbothermique des poudres d'oxyde d'indium et d'oxyde d'étain, les convertissant en espèces métalliques gazeuses nécessaires à la formation du film.

La zone chaude fait plus que simplement faire fondre ou vaporiser des matériaux ; elle établit un champ de température spécifique qui dicte l'ensemble du mécanisme de transport. En contrôlant la saturation et la migration de la vapeur de la source vers la zone de dépôt, la zone chaude agit comme le régulateur principal de la croissance cinétique et de la qualité structurelle de la couche mince d'oxyde d'indium-étain (ITO).

Mécanismes d'action dans la zone chaude

Vaporisation par réduction carbothermique

La fonction principale de la zone chaude est de faciliter un changement de phase par réduction chimique. Le four doit maintenir des températures extrêmes pour permettre la réduction carbothermique des poudres précurseurs.

Dans ce processus spécifique, l'oxyde d'indium (In2O3) et l'oxyde d'étain (SnO2) sont exposés à des températures allant jusqu'à 1200°C. Cette énergie thermique décompose les poudres solides, les convertissant en espèces métalliques gazeuses prêtes au transport.

Guidage de la migration des vapeurs

Une fois les précurseurs vaporisés, la zone chaude est responsable de leur déplacement efficace. Le four crée un champ de température distinct — une distribution spatiale de la chaleur — qui influence le flux des gaz.

Ce gradient thermique force la vapeur saturée à migrer loin de la source et vers la zone de dépôt plus froide. Sans cette pression thermique dirigée, la vapeur ne voyagerait pas efficacement, entraînant de faibles taux de dépôt.

Permettre la croissance cinétique

La qualité du film ITO final est déterminée par la manière dont la vapeur arrive sur le substrat. La zone chaude assure un approvisionnement continu et stable en matière gazeuse.

En maintenant une génération de vapeur constante, la zone chaude soutient une croissance cinétique appropriée. Cela garantit que les atomes d'indium et d'étain arrivent sur le substrat avec la bonne énergie et la bonne densité pour former une structure de couche mince uniforme.

Comprendre les compromis opérationnels

Précision thermique vs Vitesse du processus

Bien que des températures plus élevées augmentent généralement la vitesse de vaporisation, elles introduisent des risques de stabilité. Pousser la zone chaude à sa limite supérieure (1200°C) crée plus de vapeur rapidement, mais peut rendre le taux de migration plus difficile à contrôler.

Si la vapeur arrive trop agressivement dans la zone de dépôt, cela peut entraîner des films rugueux ou non uniformes. Inversement, fonctionner à la limite inférieure (1000°C) offre un meilleur contrôle, mais peut ralentir considérablement le processus de production.

Le défi de l'uniformité

La zone chaude doit fournir une chaleur uniforme sur toute la charge de précurseurs. Tout "point froid" dans la zone chaude entraînera une vaporisation incomplète ou des rapports de précurseurs incohérents.

Dans les processus CVD, un chauffage non uniforme entraîne des fluctuations dans la composition de la vapeur. Cela peut amener le film ITO final à avoir des propriétés électriques ou optiques variables sur sa surface, compromettant les performances de l'appareil.

Faire le bon choix pour votre objectif

Pour optimiser votre production de couches minces d'ITO, vous devez ajuster les paramètres de la zone chaude en fonction de vos exigences de sortie spécifiques.

- Si votre objectif principal est le taux de dépôt : Privilégiez la plage de température supérieure (près de 1200°C) pour maximiser la vitesse de vaporisation des poudres précurseurs.

- Si votre objectif principal est l'uniformité du film : Concentrez-vous sur la stabilisation du champ de température pour assurer une migration stable et contrôlée de la vapeur vers la zone de dépôt.

Le succès en CVD ne réside pas seulement dans la génération de chaleur, mais dans la direction précise de l'énergie thermique pour contrôler le transport des matériaux.

Tableau récapitulatif :

| Caractéristique | Rôle dans le processus CVD | Impact sur la qualité de l'ITO |

|---|---|---|

| Réduction carbothermique | Convertit In2O3/SnO2 solide en gaz | Permet la vaporisation essentielle des précurseurs |

| Champ de température | Dirige la migration des vapeurs | Contrôle le taux de dépôt et l'efficacité |

| Stabilité thermique | Maintient une croissance cinétique stable | Assure l'uniformité du film et l'intégrité structurelle |

| Plage de température | 1000°C - 1200°C | Équilibre la vitesse de production et le contrôle du processus |

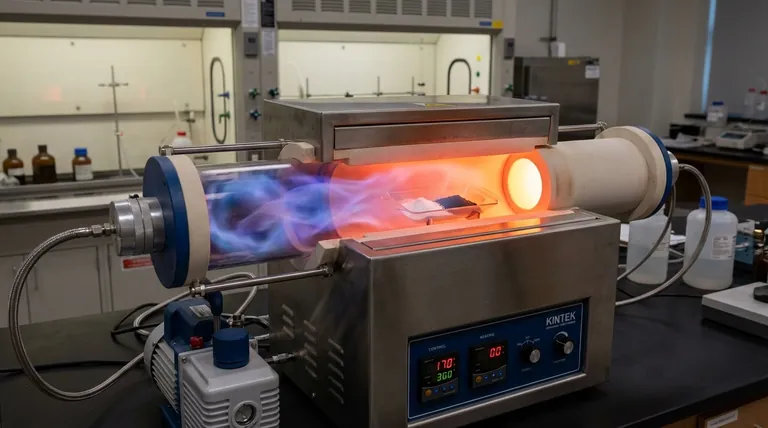

Améliorez votre production de couches minces avec KINTEK

Le contrôle thermique précis est l'épine dorsale de la haute qualité du CVD pour les couches minces d'oxyde d'indium-étain (ITO). Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose des systèmes tubulaires, à muflle, rotatifs, sous vide et CVD haute performance — tous entièrement personnalisables pour répondre à vos besoins uniques en laboratoire ou industriels. Notre technologie de four avancée garantit les champs de température stables et la croissance cinétique précise requis pour des résultats supérieurs en science des matériaux.

Prêt à optimiser votre processus de dépôt ? Contactez KINTEK dès aujourd'hui pour consulter nos experts

Guide Visuel

Références

- Muchammad Yunus, Azianty Saroni. Effect of Deposition Temperature on The Structural and Crystallinity Properties of Self-Catalyzed Growth Indium Tin Oxide (ITO) Thin Film Using CVD Technique. DOI: 10.24191/srj.v22i2.23000

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Comment un four tubulaire à haute température facilite-t-il la formation d'électrocatalyseurs Fe-Nx-C ? Perspectives d'experts sur la synthèse

- Quel est le rôle principal d'un four tubulaire dans l'évaluation de l'acidité des fumées des matériaux de câble ? Obtenir des tests précis

- Quelles conditions un four tubulaire de laboratoire fournit-il pour la préparation de PtS/Ti3C2Tx ? Maîtriser la décomposition thermique à 300°C

- Pourquoi les contrôles d'atmosphère sont-ils importants dans les fours à tubes horizontaux ? Assurer un traitement chimique précis et la sécurité

- Quels matériaux sont couramment traités dans les fours tubulaires pour la formation et le frittage de poudres ? Libérez la précision pour les matériaux avancés

- Comment les opérateurs peuvent-ils prévenir la contamination dans un four électrique horizontal ? Maîtriser le contrôle systématique pour la pureté

- Quel est le principe de fonctionnement de base d'un four tubulaire ? Maîtriser le chauffage de précision pour le traitement des matériaux

- Quels sont les avantages de l'utilisation d'un système de réacteur tubulaire à flux continu à lit fixe ? Optimisez l'hydrogénation du CO2 avec précision