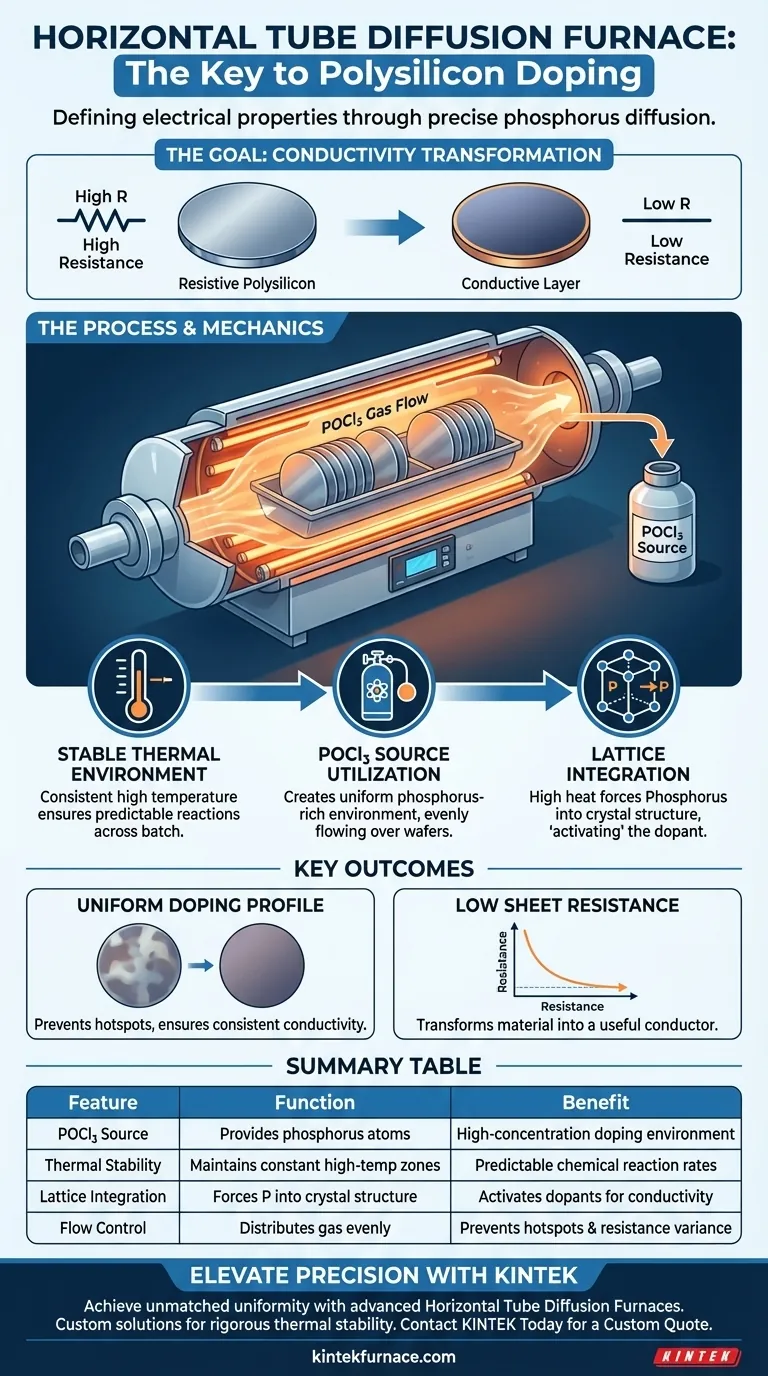

Un four de diffusion à tube horizontal est l'instrument essentiel utilisé pour définir les propriétés électriques des couches de polysilicium. Il utilise une source de trichlorure d'oxychlorure de phosphore (POCl3) pour introduire des atomes de phosphore dans le matériau. En maintenant un environnement à haute température très stable, le four garantit que ces atomes s'intègrent uniformément dans le réseau cristallin du polysilicium pour créer une couche conductrice.

L'objectif principal de ce four est de faciliter la diffusion uniforme des atomes de phosphore dans la structure du polysilicium, garantissant le profil de dopage actif nécessaire pour une faible résistance surfacique.

La mécanique du dopage par diffusion

Création d'un environnement thermique stable

Le processus de dopage dépend fortement de l'énergie thermique. Le four de diffusion à tube horizontal fournit un environnement constant à haute température.

Cette stabilité est non négociable. Elle permet à la réaction chimique de se dérouler à un rythme prévisible sur l'ensemble du lot de plaquettes.

Utilisation du POCl3 comme source

Le processus utilise spécifiquement le trichlorure d'oxychlorure de phosphore (POCl3) comme agent de dopage.

À l'intérieur du tube chauffé, le POCl3 crée un environnement riche en phosphore. La conception du four garantit que ce gaz s'écoule uniformément sur les couches de polysilicium déposées.

Obtention des performances électriques

Intégration dans le réseau

La simple exposition au phosphore ne suffit pas ; les atomes doivent faire partie de la structure du matériau.

La chaleur élevée force les atomes de phosphore à migrer et à s'intégrer dans le réseau cristallin du polysilicium. Cette intégration structurelle est ce qui "active" le dopant.

Uniformité du profil de dopage

Pour qu'un semi-conducteur fonctionne correctement, la conductivité doit être constante.

Le four garantit que la diffusion du phosphore est uniforme dans toute la couche. Cela évite les points chauds ou les zones de haute résistance qui pourraient entraîner une défaillance de l'appareil.

Réduction de la résistance surfacique

L'objectif ultime de ce processus est de modifier la résistance électrique du matériau.

En obtenant un profil de dopage actif grâce à la chaleur et à une intégration appropriée, le processus aboutit à une faible résistance surfacique. Cela transforme le polysilicium d'un matériau résistif en un conducteur utile.

Considérations opérationnelles et compromis

La nécessité de températures élevées

L'intégration dans le réseau nécessite une énergie thermique importante.

Bien qu'efficace, cette exigence de haute température dicte un "budget thermique" strict pour le processus de fabrication afin d'éviter d'endommager d'autres structures sur la plaquette.

Dépendance à la stabilité

Le processus est très sensible aux fluctuations de température.

Toute instabilité dans le profil de chaleur du four peut entraîner un dopage inégal. Cela se traduit par une résistance surfacique variable, rendant la couche de polysilicium incohérente et potentiellement inutilisable.

Optimisation du processus de dopage

Pour garantir les meilleurs résultats lors du dopage des couches de polysilicium, tenez compte de vos objectifs de performance spécifiques.

- Si votre objectif principal est la conductivité : Privilégiez la stabilité de la température du four pour garantir une activation maximale du phosphore et la résistance surfacique la plus faible possible.

- Si votre objectif principal est la cohérence : Assurez-vous que le débit de POCl3 et les zones de température sont parfaitement calibrés pour obtenir un profil de dopage actif uniforme sur tout le réseau cristallin.

Le four de diffusion à tube horizontal reste la norme pour convertir le polysilicium brut en un composant hautement conducteur et fonctionnel.

Tableau récapitulatif :

| Caractéristique | Fonction dans le dopage du polysilicium | Avantage |

|---|---|---|

| Source de POCl3 | Fournit des atomes de phosphore pour la diffusion | Crée un environnement de dopage à haute concentration |

| Stabilité thermique | Maintient des zones à haute température constantes | Assure des vitesses de réaction chimique prévisibles |

| Intégration dans le réseau | Force le phosphore dans la structure cristalline | Active les dopants pour la conductivité électrique |

| Contrôle du débit | Distribue le gaz uniformément sur le lot de plaquettes | Prévient les points chauds localisés et les variations de résistance |

Améliorez la précision de vos semi-conducteurs avec KINTEK

Prêt à obtenir une uniformité inégalée dans vos profils de dopage ? Les fours de diffusion à tube horizontal avancés de KINTEK sont conçus pour la stabilité thermique rigoureuse requise pour la diffusion de POCl3 et l'activation du polysilicium.

Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous vide et CVD, tous entièrement personnalisables pour répondre à vos besoins uniques de laboratoire ou de production. Ne laissez pas les fluctuations de température compromettre votre résistance surfacique – faites confiance aux experts en solutions de laboratoire à haute température.

Contactez KINTEK dès aujourd'hui pour un devis personnalisé

Guide Visuel

Références

- Pradeep Padhamnath, Armin G. Aberle. Investigation of Contact Properties and Device Performance for Bifacial Double-Side Textured Silicon Solar Cells With Polysilicon Based Passivating Contacts. DOI: 10.52825/siliconpv.v2i.1295

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Pourquoi le processus de recuit dans un four tubulaire sous argon est-il essentiel pour les hétérostructures NCMC ? Perspectives d'experts

- Quel rôle joue un four tubulaire sous vide contrôlé dans le traitement du Ti2AlN ? Maîtriser la transition de phase hexagonale de type MAX

- Comment un four tubulaire est-il utilisé dans le processus de modification de la couleur du béryl ? Maîtrisez la transformation de l'aigue-marine bleu profond

- Pourquoi un four de recuit de tube spécialisé pour la préparation de joints REBCO doit-il utiliser deux zones distinctes ? Trouvez l’équilibre parfait

- Pourquoi un four tubulaire de qualité industrielle est-il essentiel pour la réduction du SrMo1−xMnxO4 ? Maîtriser la synthèse d'anodes SOFC

- Comment un four tubulaire à zone unique facilite-t-il la croissance de films minces de Cu2Se par CVD ? Guide de contrôle thermique de précision

- Comment les fours à tube de laboratoire garantissent-ils la qualité du silicium de qualité solaire ? Maîtriser le prétraitement pour la pureté

- Pourquoi un four tubulaire avec une atmosphère mixte de 5 % d'hydrogène/argon est-il nécessaire pour les alliages à haute entropie PtPd_CoNiCu/C ?