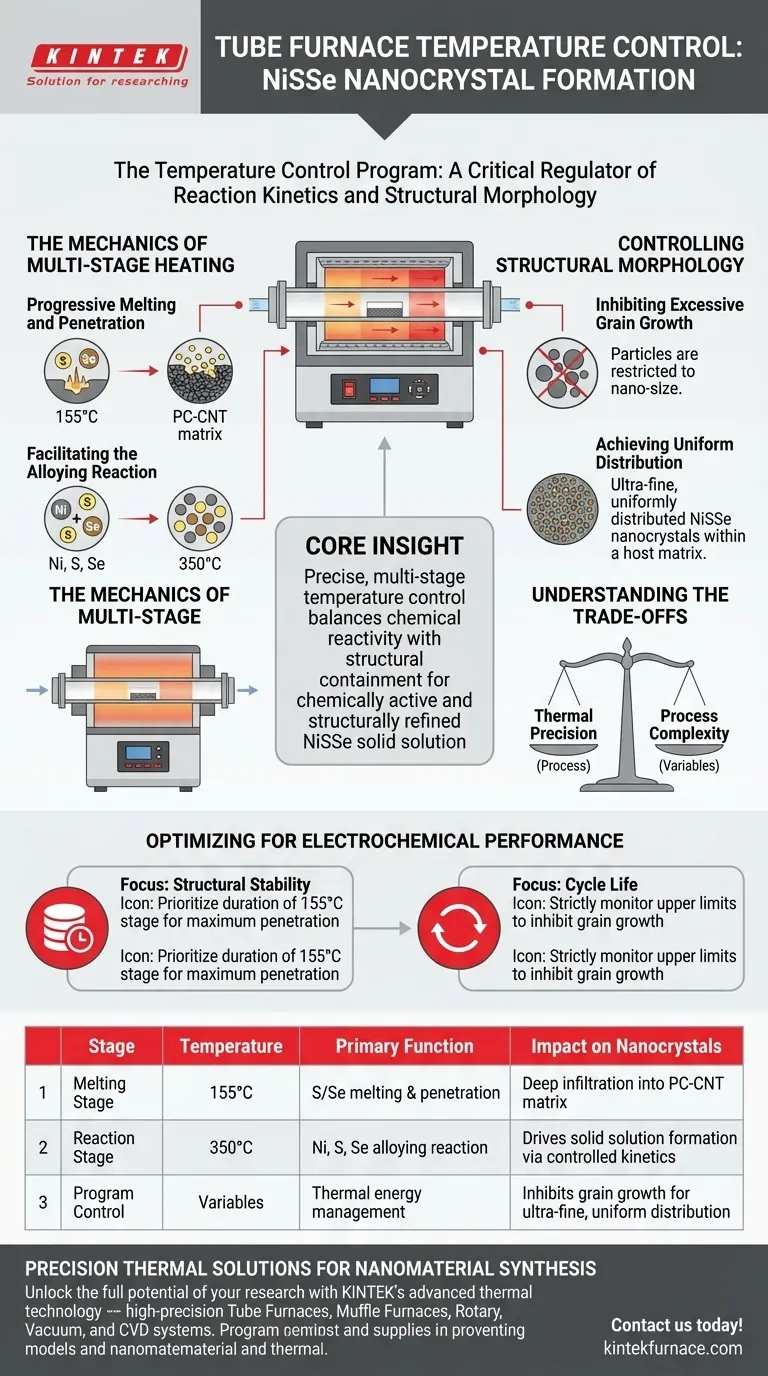

Le programme de contrôle de la température agit comme un régulateur critique de la cinétique de réaction et de la morphologie structurelle. En mettant en œuvre un profil de chauffage multi-étapes – ciblant spécifiquement des plateaux tels que 155 °C et 350 °C – le four tubulaire assure la fusion et la pénétration progressives des poudres de soufre et de sélénium. Cette approche par étapes permet une réaction d'alliage complète avec le nickel tout en empêchant simultanément les nanocristaux de devenir trop gros.

Idée clé : Un contrôle précis de la température multi-étapes est le mécanisme qui équilibre la réactivité chimique avec le confinement structurel. Il permet la formation d'une solution solide de NiSSe à la fois chimiquement active et structurellement raffinée, ce qui est essentiel pour survivre aux contraintes physiques du cyclage électrochimique.

La mécanique du chauffage multi-étapes

Fusion et pénétration progressives

Un processus de chauffage standard en une seule étape conduit souvent à des vitesses de réaction inégales. En utilisant un programme multi-étapes, le four permet au soufre et au sélénium de fondre progressivement.

Cette fusion contrôlée garantit que ces réactifs peuvent pénétrer complètement la matrice de nanotubes de carbone poreux (PC-CNT) avant le début de la réaction principale. Cette infiltration profonde est nécessaire pour une synthèse matérielle uniforme.

Faciliter la réaction d'alliage

Une fois les réactifs correctement dispersés, la température est élevée au stade de la réaction (par exemple, 350 °C).

Ce niveau de température plus élevé entraîne la réaction d'alliage entre le nickel, le soufre et le sélénium. Comme les réactifs ont été pré-distribués pendant le stade de température plus basse, la réaction résultante est cohérente dans tout le matériau.

Contrôle de la morphologie structurelle

Inhibition de la croissance excessive des grains

L'un des risques les plus importants dans la synthèse de nanocristaux est la tendance des particules à s'agréger et à grossir excessivement.

Le programme de température précis restreint ce comportement. En contrôlant l'apport d'énergie thermique, le processus inhibe la croissance excessive des grains, garantissant que les particules restent dans le régime "nano".

Obtention d'une distribution uniforme

Le résultat de ce processus contrôlé est la formation de nanocristaux de NiSSe ultra-fins.

Ces cristaux ne sont pas seulement petits, mais ils sont également uniformément répartis au sein de la matrice hôte. Cette uniformité est le résultat direct de la gestion précise de la température qui empêche les points chauds ou les zones de réaction inégales.

Comprendre les compromis

Précision thermique vs complexité du processus

Bien qu'un programme multi-étapes donne des résultats supérieurs, il introduit des variables qui doivent être strictement gérées.

Si le temps de séjour au stade de fusion (155 °C) est trop court, la pénétration dans la matrice PC-CNT sera incomplète, entraînant une agglomération de surface. Inversement, si la vitesse de montée en température vers le stade d'alliage (350 °C) est incontrôlée, vous risquez de dépasser les mécanismes d'inhibition de la croissance des grains.

Le coût de l'instabilité thermique

Sans contrôle précis, la phase de "solution solide" peut se séparer ou former des amas irréguliers.

Ce manque d'uniformité dégrade la capacité du matériau à absorber l'expansion volumique ultérieure. La structure "ultra-fine" créée par le programme fournit le tampon mécanique pendant les cycles de charge et de décharge électrochimiques.

Optimisation pour les performances électrochimiques

Pour exploiter ce contrôle de la température à des fins spécifiques, considérez ce qui suit :

- Si votre objectif principal est la stabilité structurelle : Privilégiez la durée de l'étape à basse température (155 °C) pour assurer une infiltration maximale dans la matrice poreuse avant la réaction.

- Si votre objectif principal est la durée de vie du cycle : surveillez strictement les limites de température supérieures pour inhiber la croissance des grains, car les nanocristaux plus petits résistent mieux à l'expansion volumique des cycles de charge.

L'efficacité de votre matériau NiSSe est déterminée non seulement par les ingrédients, mais aussi par l'architecture thermique utilisée pour les assembler.

Tableau récapitulatif :

| Étape | Température | Fonction principale | Impact sur les nanocristaux |

|---|---|---|---|

| Étape de fusion | 155 °C | Fusion et pénétration du soufre/sélénium | Assure une infiltration profonde dans la matrice PC-CNT |

| Étape de réaction | 350 °C | Réaction d'alliage Ni, S, Se | Favorise la formation de solutions solides via une cinétique contrôlée |

| Contrôle du programme | Variables | Gestion de l'énergie thermique | Inhibe la croissance des grains pour une distribution ultra-fine et uniforme |

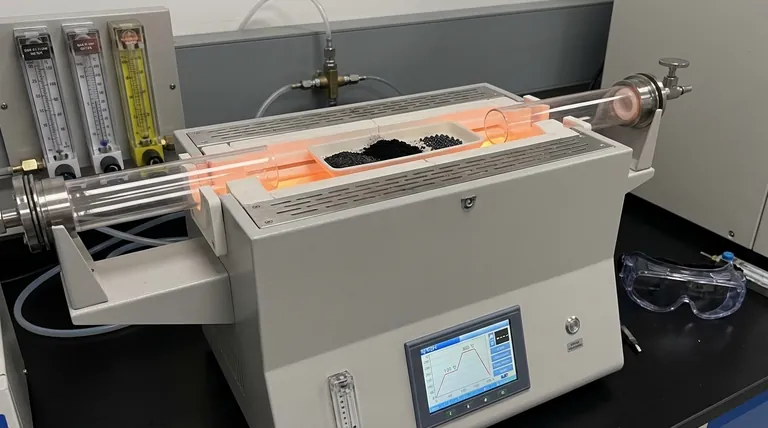

Solutions thermiques de précision pour la synthèse de nanomatériaux

Libérez tout le potentiel de votre recherche avec la technologie thermique avancée de KINTEK. Soutenue par une R&D experte et une fabrication de classe mondiale, KINTEK propose des fours tubulaires, des fours à moufle, des systèmes rotatifs, sous vide et CVD de haute précision – tous entièrement personnalisables pour répondre à vos exigences spécifiques de chauffage multi-étapes.

Que vous synthétisiez des nanocristaux de NiSSe ou que vous développiez des matériaux électrochimiques de nouvelle génération, nos systèmes fournissent la stabilité thermique et la précision de la rampe nécessaires pour prévenir la croissance des grains et assurer l'uniformité du matériau.

Prêt à améliorer les performances de vos matériaux ? Contactez-nous dès aujourd'hui pour discuter de vos besoins uniques avec nos spécialistes techniques !

Guide Visuel

Références

- Hyo Yeong Seo, Gi Dae Park. Engineering Porous Carbon Nanotube Microspheres with Nickel Sulfoselenide Nanocrystals for High‐Performance Potassium‐Ion Batteries: Electrochemical Mechanisms and Cycling Stability. DOI: 10.1002/sstr.202500222

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Quels matériaux sont couramment utilisés pour les tubes de réaction dans les fours tubulaires ? Choisissez le bon tube pour votre laboratoire

- Quels sont les avantages clés d'un four électrique horizontal ? Obtenez un contrôle de processus et une accessibilité supérieurs

- Quel est le but de l'utilisation d'un four de frittage à tube haute température pour la sélénisation ? Optimiser la porosité des PC-CNT

- Comment la température est-elle contrôlée dans un four tubulaire ? Obtenez un traitement thermique précis pour votre laboratoire

- Quelles précautions de sécurité faut-il prendre lors de l'utilisation d'un four électrique horizontal ? Assurer la protection de l'opérateur et de l'équipement

- Quel rôle joue un four de frittage tubulaire dans la calcination du phosphate de fer et de lithium ? Optimisation des performances du LFP

- Quelles sont les principales caractéristiques d'un four tubulaire vertical ? Débloquez un traitement précis à haute température

- Pourquoi un four tubulaire de qualité industrielle est-il utilisé pour le traitement thermique des particules de TiO2 sous atmosphère d'argon ?