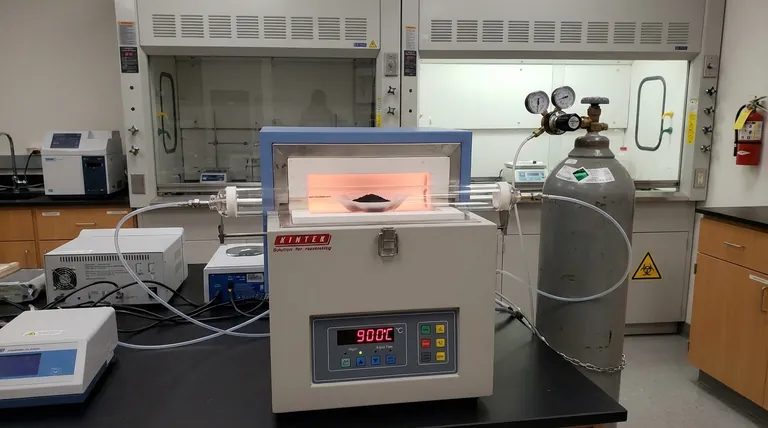

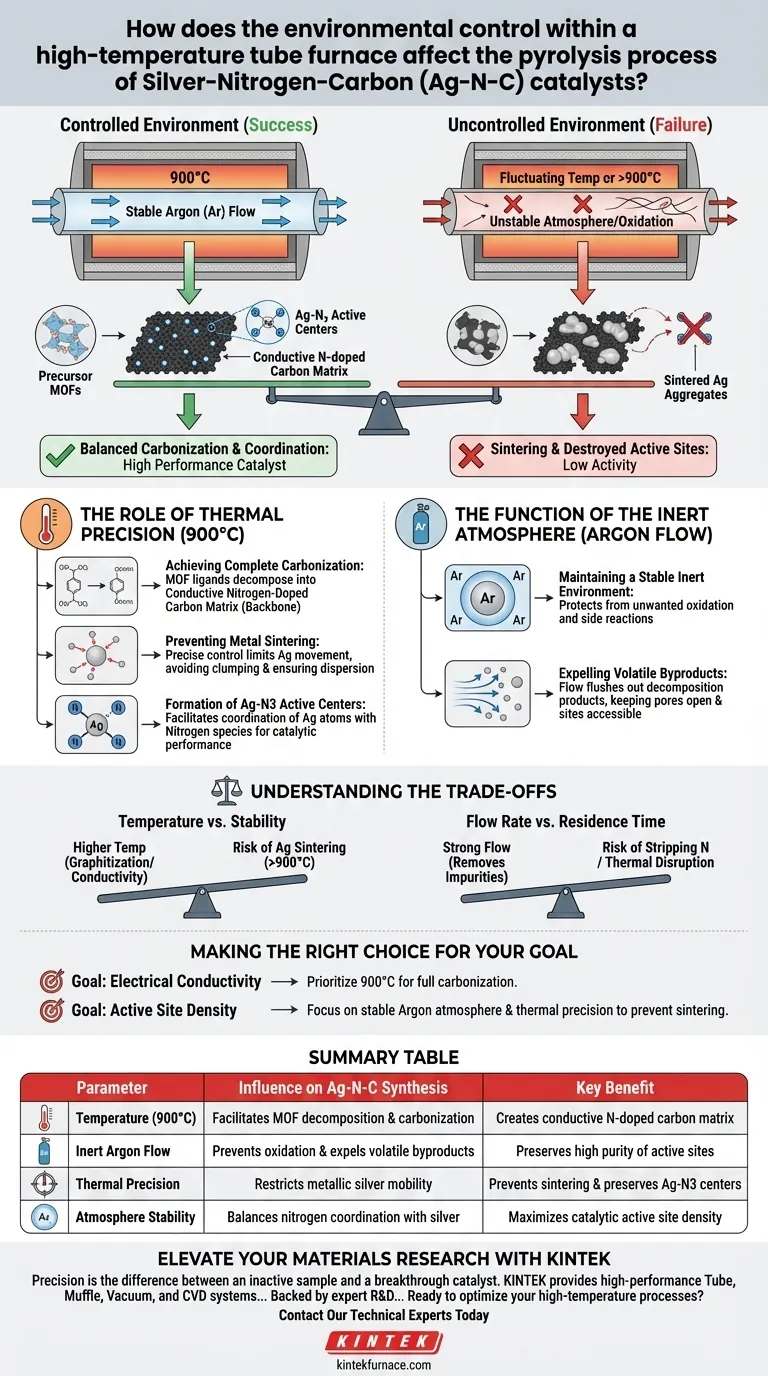

Le contrôle précis de l'environnement dans un four tubulaire à haute température détermine l'intégrité structurelle et les performances électrochimiques des catalyseurs Argent-Azote-Carbone (Ag-N-C). Plus précisément, le maintien d'un gradient de température strict à 900°C sous une atmosphère stable d'Argon (Ar) est nécessaire pour convertir les réseaux métallo-organiques (MOF) en une matrice de carbone dopé à l'azote conductrice tout en empêchant simultanément l'agglomération de l'argent.

Idée clé : Le four tubulaire ne fait pas simplement chauffer le matériau ; il orchestre un équilibre délicat entre la carbonisation (assurant la conductivité) et la coordination (stabilisant les sites actifs). Sans cet environnement contrôlé, les particules d'argent se frittent, détruisant les centres actifs spécifiques Ag-N3 requis pour l'activité catalytique.

Le rôle de la précision thermique

La transformation des matériaux précurseurs en un catalyseur fonctionnel dépend fortement du profil thermique spécifique appliqué pendant la pyrolyse.

Obtenir une carbonisation complète

Le four tubulaire doit fournir un gradient de température précis, atteignant 900°C.

À cette température, les ligands organiques des réseaux métallo-organiques (MOF) subissent une décomposition complète.

Ce processus convertit le matériau organique en une matrice de carbone dopé à l'azote conductrice, qui sert de squelette physique au catalyseur.

Prévenir le frittage des métaux

L'un des plus grands risques lors de la pyrolyse à haute température est l'agrégation des particules métalliques.

Un contrôle thermique précis limite le mouvement de l'argent métallique, empêchant les particules de s'agglomérer (frittage).

En évitant le frittage, le four garantit que l'argent reste dispersé atomiquement ou forme de petits amas stables plutôt que de gros morceaux inactifs.

Formation des centres actifs Ag-N3

L'interaction entre l'argent et le carbone dopé à l'azote se produit au niveau moléculaire.

L'environnement thermique spécifique à 900°C facilite la coordination des atomes d'argent avec les espèces azotées.

Cela aboutit à la formation de centres actifs Ag-N3 stables, qui sont les sites chimiques spécifiques responsables des performances du catalyseur.

La fonction de l'atmosphère inerte

L'énergie thermique seule est insuffisante ; l'atmosphère chimique à l'intérieur du tube affecte la manière dont le précurseur se décompose et se reforme.

Maintenir un environnement inerte stable

La référence principale souligne la nécessité d'utiliser un flux d'Argon (Ar).

Cela crée une atmosphère stable et inerte qui protège le catalyseur contre les oxydations indésirables ou les réactions secondaires pendant la phase critique de chauffage.

Expulsion des sous-produits volatils

Bien que le mécanisme principal soit la protection, le flux continu de gaz joue un rôle secondaire dans la pureté.

Le flux aide à expulser les produits de décomposition volatils générés lors de la dégradation des ligands organiques.

L'élimination de ces sous-produits les empêche de se redéposer sur la surface du catalyseur, garantissant que les pores restent ouverts et que les sites actifs sont accessibles.

Comprendre les compromis

Lors de la configuration d'un four tubulaire pour la synthèse de Ag-N-C, vous devez naviguer dans des compromis opérationnels spécifiques pour éviter l'échec.

Température vs Stabilité

Augmenter la température favorise une meilleure graphitisation et conductivité du support carboné.

Cependant, dépasser le seuil optimal de 900°C augmente considérablement le risque de frittage de l'argent, qui détruit les centres actifs Ag-N3.

Débit vs Temps de séjour

Un fort débit de gaz élimine efficacement les impuretés et protège l'échantillon.

Cependant, si le débit est trop agressif, il peut perturber l'équilibre thermique local ou éliminer les espèces azotées avant qu'elles ne puissent se coordonner avec l'argent.

Faire le bon choix pour votre objectif

Pour maximiser les performances de votre catalyseur Ag-N-C, vous devez adapter les contrôles du four à votre objectif spécifique.

- Si votre objectif principal est la conductivité électrique : Privilégiez le maintien de la température de 900°C pour garantir que les ligands organiques soient entièrement convertis en une matrice de carbone graphitique.

- Si votre objectif principal est la densité de sites actifs : Concentrez-vous sur la stabilité de l'atmosphère d'argon et la précision thermique pour prévenir le frittage et préserver les structures délicates Ag-N3.

Le succès de la synthèse de Ag-N-C repose sur l'utilisation du four tubulaire pour bloquer les atomes d'argent dans un réseau dopé à l'azote sans leur permettre de fusionner.

Tableau récapitulatif :

| Paramètre | Influence sur la synthèse de Ag-N-C | Avantage clé |

|---|---|---|

| Température (900°C) | Facilite la décomposition des MOF et la carbonisation | Crée une matrice de carbone dopé à l'azote conductrice |

| Flux d'argon inerte | Prévient l'oxydation et expulse les sous-produits volatils | Préserve la haute pureté des sites actifs |

| Précision thermique | Restreint la mobilité de l'argent métallique | Prévient le frittage et préserve les centres Ag-N3 |

| Stabilité de l'atmosphère | Équilibre la coordination de l'azote avec l'argent | Maximise la densité des sites actifs catalytiques |

Élevez votre recherche sur les matériaux avec KINTEK

La précision fait la différence entre un échantillon inactif et un catalyseur révolutionnaire. KINTEK fournit des systèmes tubulaires, à moufle, sous vide et CVD haute performance, conçus pour les exigences rigoureuses de la pyrolyse des MOF et de la synthèse de Ag-N-C. Soutenus par une R&D et une fabrication expertes, nos fours garantissent la stabilité thermique et le contrôle de l'atmosphère requis pour prévenir le frittage et préserver les sites actifs délicats.

Prêt à optimiser vos processus à haute température ? Nos systèmes sont entièrement personnalisables pour répondre à vos besoins uniques de laboratoire.

Contactez nos experts techniques dès aujourd'hui

Guide Visuel

Références

- M. Nur Hossain, Gianluigi A. Botton. Efficient Electrochemical CO<sub>2</sub> Reduction Using AgN<sub>3</sub> Single‐Atom Sites Embedded in Free‐Standing Electrodes for Flow Cell Applications. DOI: 10.1002/smsc.202400643

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quelle est la fonction des tubes de silice scellés sous vide dans la synthèse de FeTeSe ? Assurer la pureté et la stœchiométrie précise

- Quelles sont les applications typiques des fours tubulaires ? Maîtriser le traitement thermique de précision

- Quels sont les avantages et les inconvénients des fours tubulaires verticaux ? Précision vs. Capacité pour votre laboratoire

- Quels matériaux sont utilisés pour la chambre de chauffe d'un four tubulaire ? Optimiser pour la température, la pureté et la durabilité.

- Quel rôle joue un four à recuit tubulaire dans la passivation du CdSeTe ? Optimiser la durée de vie des porteurs dans les couches minces

- Comment un four électrique horizontal assure-t-il un contrôle thermique précis ? Obtenez une stabilité de température supérieure pour votre laboratoire

- Quelles sont les principales utilisations des fours tubulaires dans les milieux universitaires et industriels ? Débloquez le traitement thermique de précision

- À quoi sert un four tubulaire ? Un guide pour un traitement à haute température précis