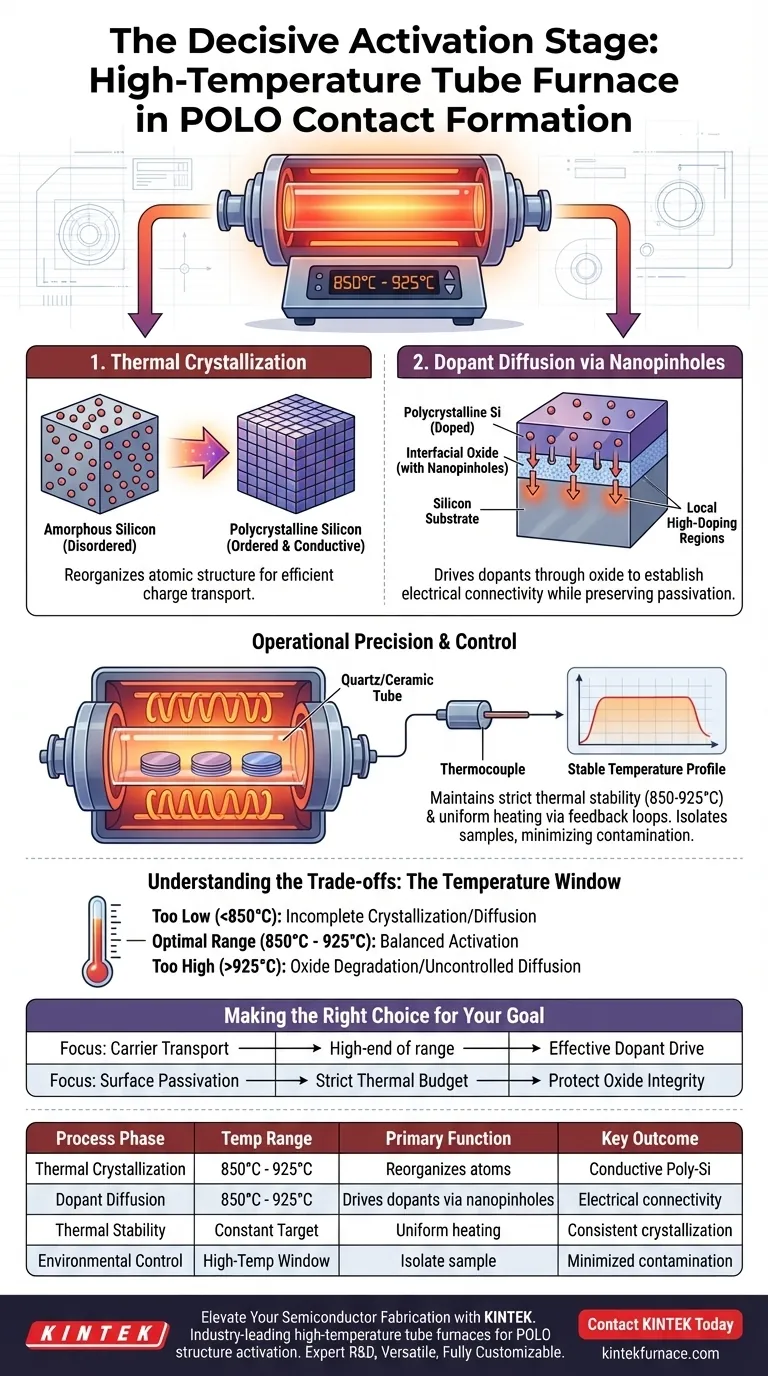

Le four tubulaire haute température agit comme l'étape d'activation décisive dans la fabrication des structures de contact Poly-Si sur Oxyde (POLO). Sa fonction principale est de fournir un environnement de recuit thermique strictement contrôlé, généralement compris entre 850°C et 925°C, qui déclenche les changements physiques et chimiques essentiels requis pour transformer les couches déposées en contacts électroniques fonctionnels.

Le four remplit une double fonction : il convertit le silicium amorphe en silicium polycristallin conducteur et diffuse les dopants à travers les nanopores de l'oxyde pour établir une connectivité électrique avec le substrat.

La mécanique du processus de recuit

Cristallisation thermique du silicium

Les couches initiales déposées pour les structures POLO sont souvent constituées de silicium amorphe. Ce matériau manque de la structure ordonnée nécessaire à une performance électrique optimale.

Le four tubulaire applique une chaleur élevée pour induire la cristallisation thermique.

Cette transition de phase réorganise la structure atomique des couches amorphes, les transformant en silicium polycristallin. Ce changement structurel est fondamental pour créer une couche capable d'un transport efficace des porteurs de charge.

Diffusion des dopants via les nanopores

Au-delà des changements structurels, le four facilite le mouvement critique des dopants chimiques.

L'énergie thermique entraîne la migration des dopants déjà présents dans le silicium polycristallin. Plus précisément, la chaleur force ces dopants à traverser les nanopores de la couche d'oxyde interfaciale.

Ce processus crée des régions de dopage élevé locales dans le substrat de silicium directement sous l'oxyde. Ces régions permettent le flux de courant (transport de porteurs) à travers l'interface tout en préservant les propriétés de passivation qui empêchent la recombinaison des électrons.

Précision et contrôle opérationnels

Maintien de la stabilité thermique

Un four tubulaire haute température se distingue des fours standard par sa capacité à maintenir un profil de température stable et uniforme dans une cavité cylindrique.

Les résistances chauffantes enroulées autour de la chambre génèrent une chaleur intense, tandis que des thermocouples internes surveillent constamment l'environnement.

Cette boucle de rétroaction garantit que la température reste strictement dans la plage cible (par exemple, 850°C à 925°C), ce qui est essentiel pour une cristallisation uniforme sur l'échantillon.

L'importance de l'environnement de la chambre

La réaction a lieu à l'intérieur d'un tube, généralement en quartz ou en céramique résistant à la chaleur.

Cette conception isole les échantillons, minimisant la contamination tout en permettant le traitement thermique précis requis pour activer la structure POLO sans dégrader ses couches d'oxyde délicates.

Comprendre les compromis

La fenêtre de température

La plage spécifique de 850°C à 925°C n'est pas arbitraire ; elle représente une fenêtre opérationnelle critique.

Si la température est trop basse, le silicium amorphe peut ne pas cristalliser complètement, ou les dopants peuvent ne pas diffuser suffisamment à travers les nanopores pour créer un bon contact.

Inversement, des températures excessives pourraient dégrader la qualité de passivation de la couche d'oxyde ou provoquer une diffusion incontrôlée des dopants, ruinant ainsi l'efficacité du dispositif.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité du four tubulaire dans la formation POLO, tenez compte de vos objectifs de fabrication spécifiques :

- Si votre objectif principal est le transport des porteurs : Assurez-vous que la température du four est suffisante (plus proche de la limite supérieure de la plage) pour diffuser efficacement les dopants à travers les nanopores dans le substrat.

- Si votre objectif principal est la passivation de surface : surveillez attentivement le budget thermique pour vous assurer que le processus de recuit ne compromet pas l'intégrité de la couche d'oxyde interfaciale.

Le four tubulaire n'est pas simplement un appareil de chauffage ; c'est l'outil de précision qui équilibre la cristallisation et la diffusion pour permettre des contacts silicium à haut rendement.

Tableau récapitulatif :

| Phase du processus | Plage de température | Fonction principale | Résultat clé |

|---|---|---|---|

| Cristallisation thermique | 850°C - 925°C | Réorganise les atomes de silicium amorphe | Formation de silicium polycristallin conducteur |

| Diffusion des dopants | 850°C - 925°C | Diffuse les dopants à travers les nanopores de l'oxyde | Établit la connectivité électrique avec le substrat |

| Stabilité thermique | Cible constante | Chauffage uniforme via thermocouples | Assure une cristallisation cohérente sur l'échantillon |

| Contrôle environnemental | Fenêtre haute température | Isole l'échantillon dans un tube en quartz/céramique | Minimise la contamination et protège les couches d'oxyde |

Élevez votre fabrication de semi-conducteurs avec KINTEK

La précision fait la différence entre un contact fonctionnel et un dispositif défaillant. KINTEK fournit des fours tubulaires haute température de pointe conçus spécifiquement pour les exigences rigoureuses de l'activation des structures POLO. Nos systèmes offrent la stabilité thermique et le contrôle atmosphérique nécessaires pour équilibrer parfaitement la cristallisation et la passivation.

Pourquoi choisir KINTEK ?

- R&D et fabrication expertes : Solutions thermiques avancées adaptées aux besoins de laboratoire et industriels haute température.

- Gamme de produits polyvalente : Des systèmes tubulaires et à moufle aux systèmes rotatifs, sous vide et CVD.

- Entièrement personnalisable : Nous adaptons notre technologie pour répondre à vos spécifications uniques de recherche et de production.

Prêt à obtenir un transport de porteurs et une passivation de surface supérieurs ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours haute température !

Guide Visuel

Références

- William Nemeth, Paul Stradins. Self‐Assembled Monolayer Templating for Engineered Nanopinholes in Passivated Contact Solar Cells. DOI: 10.1002/solr.202500200

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quelles sont les caractéristiques avancées des fours tubulaires plus élaborés ?Chauffage et contrôle de précision pour les applications exigeantes

- Quel rôle joue un four tubulaire dans la pyrolyse en une étape des catalyseurs Fe-BN-C ? Synthèse de précision expliquée

- Quels sont les différents types de fours tubulaires disponibles ? Trouvez celui qui convient parfaitement aux besoins de votre laboratoire

- Quelles conditions physiques un four tubulaire offre-t-il pour la pyrolyse de la biomasse ? Maîtriser le contrôle thermique pour la bioénergie

- Quel rôle joue un four à tube de quartz dans la carbonisation du carbone dopé à l'azote ? Optimisez la synthèse de vos matériaux

- Quel rôle joue un four à résistance tubulaire dans la production de couches minces d'AZO ? Maîtrisez le pré-recuit pour des couches parfaites

- Quels rôles jouent les rails coulissants et les poignées de levage dans les fours tubulaires divisés ? Améliorer la sécurité et la précision dans les systèmes CVD

- Comment un four tubulaire à haute température est-il utilisé dans la préparation de catalyseurs NiSA-O/Mo2C ? Guide de synthèse expert